Stel je voor dat je de kracht hebt om met één druk op de knop 50 ton te heffen, of enorme bouwmachines met millimeterprecisie te besturen. Dit is geen sciencefiction – het is de ongelooflijke realiteit van hydraulische stations die elke dag over de hele wereld aan het werk zijn!

Van de torenhoge kranen die de wolkenkrabbers van morgen bouwen tot de precieze robotarmen die levensreddende medische apparaten vervaardigen: hydraulische krachtbronnen (HPU's) zijn de onbezongen helden die onze moderne wereld van energie voorzien. Deze opmerkelijke machines transformeren eenvoudige mechanische energie in onstuitbare hydraulische kracht, waardoor het onmogelijke mogelijk wordt.

Een hydraulisch station – ook wel hydraulisch aggregaat, HPU-systeem of hydraulisch pompstation genoemd – is veel meer dan alleen industriële apparatuur. Het is het kloppende hart van talloze industrieën, de krachtvermenigvuldiger waarmee mensen bergen kunnen verzetten, en het precisie-instrument dat onze toekomst vormgeeft.

In deze uitgebreide gids ontsluiten we de geheimen achter deze technische wonderen – van fundamentele principes tot baanbrekende innovaties voor 2025. Of u nu een aspirant-ingenieur bent, een nieuwsgierige student of een professional die uw kennis wil verdiepen, u staat op het punt te ontdekken hoe hydraulische stations een revolutie teweegbrengen in de industrie en mogelijkheden creëren die tientallen jaren geleden nog onmogelijk leken.

- 01Wat is een hydraulisch station?

- 02De wetenschap achter hydraulische stations

- 03Belangrijkste componenten

- 04Moderne innovaties (2025)

- 05Hoe het werkt: stap voor stap

- 06Soorten hydraulische stations

- 07Toepassingen in verschillende sectoren

- 08น้ำ น้ำมัน แก๊ส สารเคมี?

- 09Toekomstige trends en conclusie

Wat is een hydraulisch station?

Basisdefinitie

Een hydraulisch station is een compleet aandrijfsysteem dat vloeistof (meestal olie) onder hoge druk pompt om hydraulische apparatuur te bedienen. Het is alsof je een krachtige waterpomp hebt, maar in plaats van water voor je tuin te pompen, pompt hij speciale olie om zware machines aan te drijven.

Het hydraulische station omvat verschillende belangrijke onderdelen die samenwerken:

- Een pomp om druk te creëren

- Een motor om de pomp aan te drijven

- Een tank om hydraulische vloeistof op te slaan

- Kleppen om de stroom en druk te regelen

- Filters om de vloeistof schoon te houden

Wat maakt hydraulische aggregaten speciaal?

Hydraulische pompstations zijn overal in de moderne industrie te vinden, omdat ze iets werkelijk buitengewoons bieden: ongelooflijke kracht in een opmerkelijk compact pakket. Dit is de reden waarom deze HPU-systemen een revolutie teweegbrengen in de manier waarop we werken:

- Hoog vermogen:Een klein hydraulisch station kan voldoende kracht genereren om een auto op te tillen of tonnen materiaal te verplaatsen.

- Nauwkeurige controle:Operators kunnen de snelheid en kracht met verbazingwekkende nauwkeurigheid regelen – perfect voor delicate operaties.

- Betrouwbaarheid:Goed onderhouden hydraulische stations kunnen jarenlang zonder grote problemen draaien.

- Veelzijdigheid:Eén hydraulisch station kan meerdere apparaten tegelijkertijd aandrijven.

- Intelligentie (functie 2025):Moderne systemen beschikken nu over zelfdiagnose, voorspellend onderhoud en mogelijkheden voor bewaking op afstand.

De wetenschap achter hydraulische stations

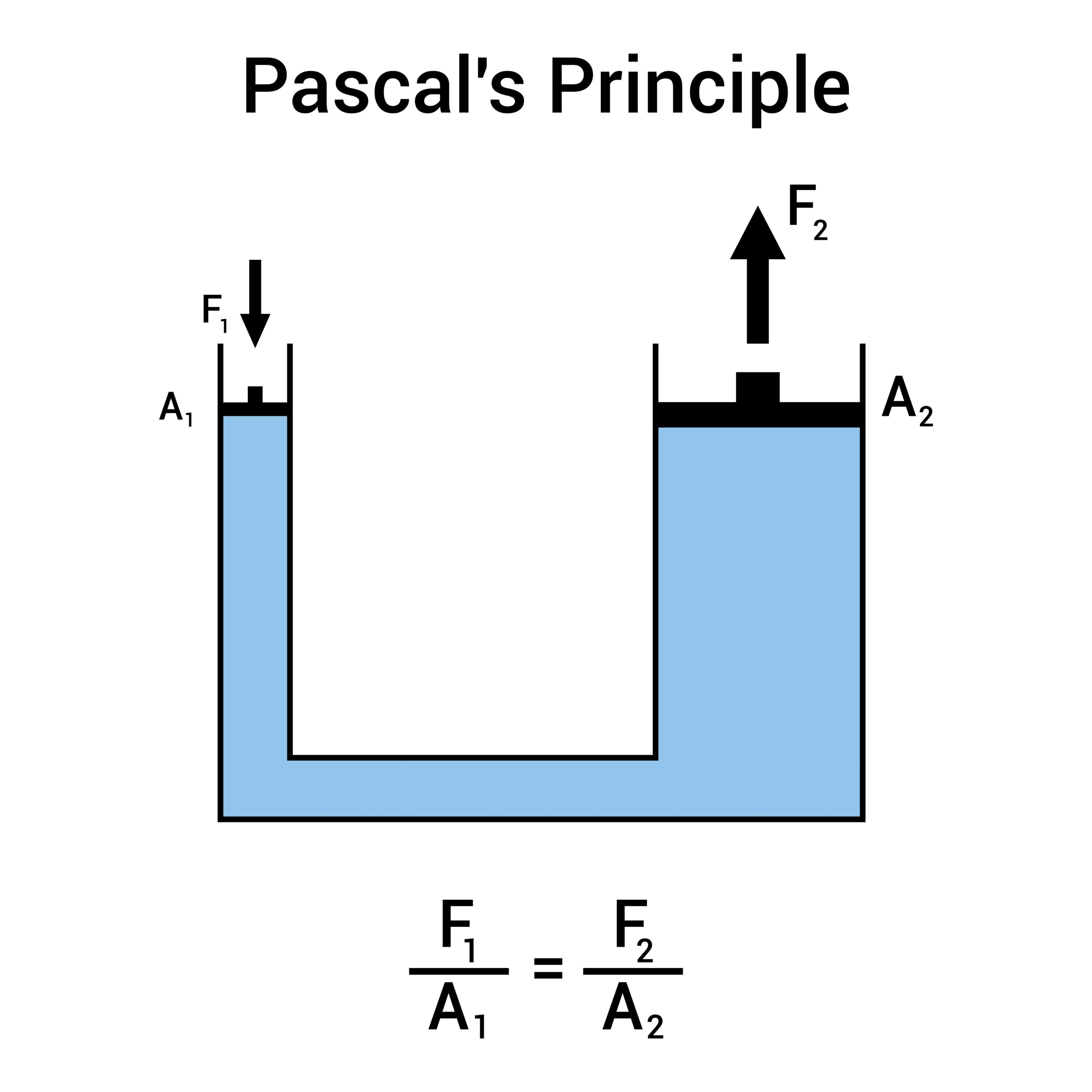

De wet van Pascal – De basis

Alle hydraulische systemen werken dankzij de wet van Pascal, ontdekt door de Franse wetenschapper Blaise Pascal in de 17e eeuw. Deze wet zegt dat wanneer je druk uitoefent op een ingesloten vloeistof (zoals olie in een gesloten systeem), die druk zich gelijkmatig in alle richtingen verspreidt.

Hier is een eenvoudige manier om het te begrijpen: Stel je voor dat je een waterballon hebt. Wanneer je in één deel knijpt, wordt de druk overal in de ballon gelijkmatig verdeeld. Hydraulische systemen gebruiken dit principe om vermogen over te dragen.

Hoe kracht wordt vermenigvuldigd

De echte magie ontstaat wanneer hydraulische systemen hun kracht vermenigvuldigen. Hier ziet u hoe:

Als je twee met elkaar verbonden cilinders hebt – een kleine en een grote – en je drukt op de kleine, dan zal de grote met veel meer kracht omhoog duwen. Het nadeel is dat de grote cilinder een kortere afstand aflegt.

Dit is de reden waarom hydraulische krikken zware auto's kunnen tillen met slechts een kleine handpomp!

Eigenschappen van hydraulische vloeistoffen

De vloeistof die in hydraulische systemen wordt gebruikt, is niet zomaar een vloeistof. Het heeft bijzondere eigenschappen:

- Niet-samendrukbaar:In tegenstelling tot lucht (die gemakkelijk samengedrukt wordt), comprimeert hydraulische olie niet veel. Dit betekent dat alle druk die u creëert direct wordt overgedragen om werk te doen.

- Smeren:De vloeistof smeert ook alle bewegende delen, waardoor slijtage wordt verminderd.

- Warmteoverdracht:Het helpt de warmte weg te voeren van hete componenten.

- Stabiel:Goede hydraulische vloeistof breekt niet gemakkelijk af onder druk en hitte.

Belangrijkste componenten van een hydraulisch station

Componenten voor energieopwekking

Hydraulische pomp

De pomp is het hart van elk hydraulisch station. Hij zuigt hydraulische vloeistof uit de tank en duwt deze onder hoge druk naar buiten. Er zijn drie hoofdtypen:

- Tandwielpompen:Eenvoudig, betrouwbaar en betaalbaar. Goed voor basistoepassingen.

- schottenpompen:Stiller en efficiënter. Gebruikt in middelzware toepassingen.

- Zuigerpompen:Meest krachtig en nauwkeurig. Gebruikt voor zwaar werk en werk onder hoge druk.

Innovatie voor 2025: Moderne pompen beschikken steeds vaker over een variabele cilinderinhoud met elektronische regeling, waardoor realtime optimalisatie van debiet en druk mogelijk is op basis van de daadwerkelijke belastingseisen.

Elektromotor of motor

Réglage de la valve non compensée

Vooruitgang in 2025: Variabele Frequentie Aandrijvingen (VFD's) zijn nu standaard in de meeste industriële installaties, waardoor motoren op optimale snelheden kunnen draaien en het energieverbruik dramatisch wordt verminderd.

Hydraulische tank (reservoir)

De tank slaat hydraulische vloeistof op en dient verschillende doeleinden: het leveren van toevoer aan de pomp, het laten scheiden van luchtbellen, het afkoelen van de vloeistof en het laten bezinken van verontreinigingen. De tankgrootte is doorgaans gelijk aan 2-3 keer het debiet van de pomp per minuut.

Controle- en veiligheidscomponenten

- Overdrukventiel:Een kritische veiligheidscomponent. Wanneer de druk te hoog wordt, gaat deze klep automatisch open om schade te voorkomen.

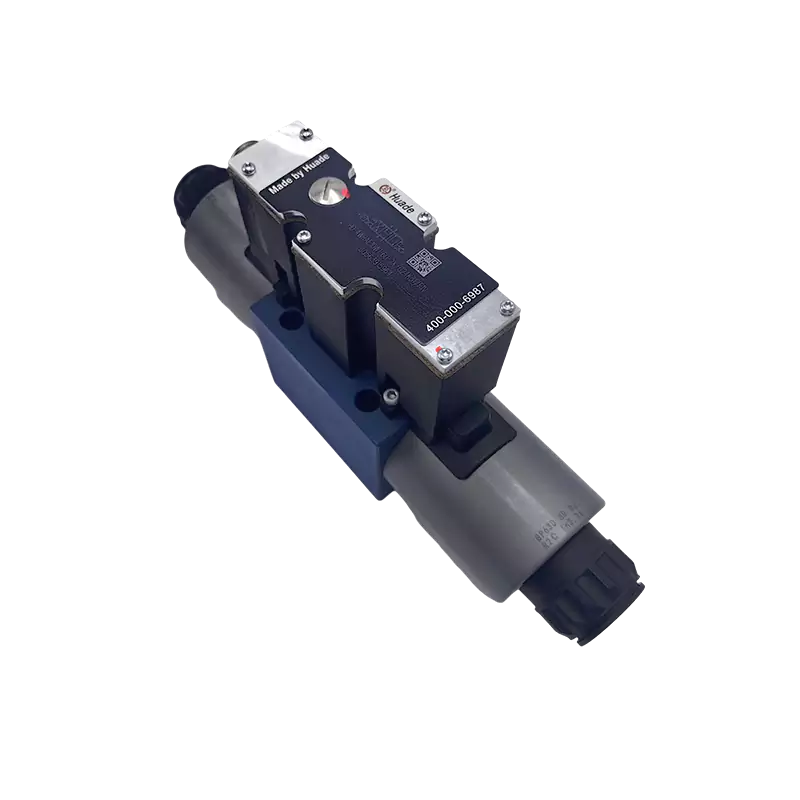

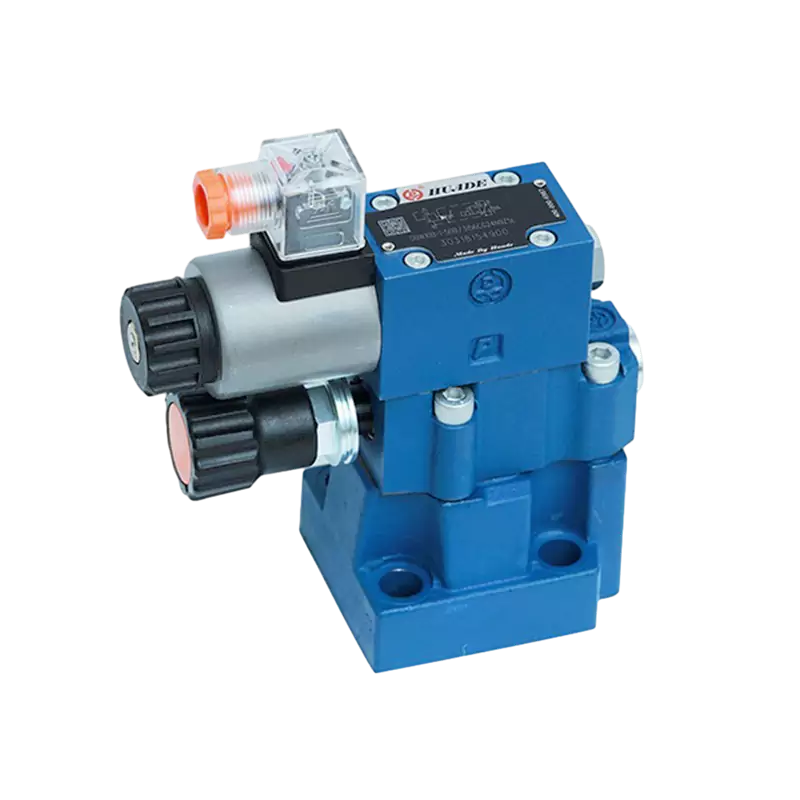

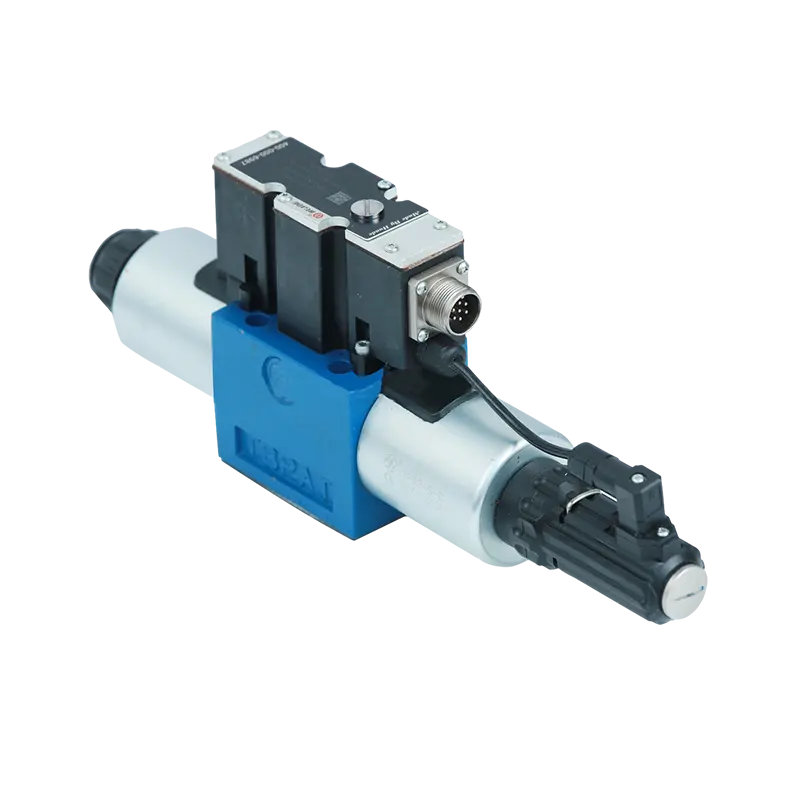

- Directionele regelkleppen:Deze bepalen waar de vloeistof stroomt (uitschuiven, intrekken of stoppen).Moderne elektrohydraulische proportionele kleppen maken een traploze regeling mogelijk.

- Stroomregelkleppen:Xüsusi PVC su drenaj borusu istehsal edən maşın istehsalçısı - Çin Geri

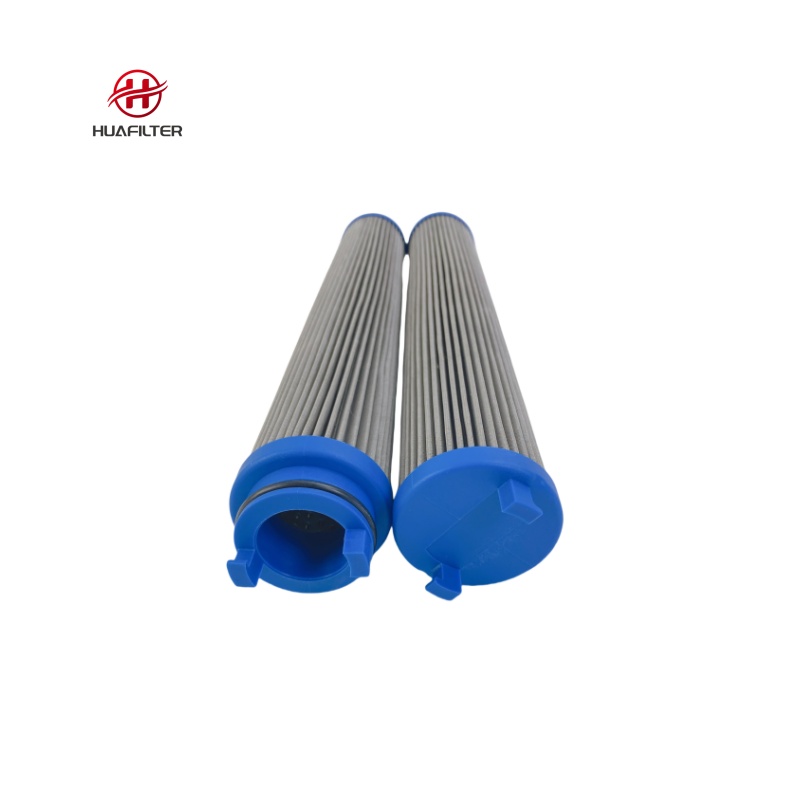

- Filters:Verwijder vuil, metaaldeeltjes en water.Smart Filtration (2025): Moderne filters bevatten verstoppingssensoren die operators waarschuwen voordat stroombeperking problematisch wordt.

Meer kracht per pond dan de meeste bronnen.

- Manometers en sensoren:Moderne systemen combineren meters met digitale transducers voor realtime monitoring en veiligheidstriggers.

- Temperatuurbewaking:Eén hydraulisch station kan meerdere apparaten tegelijkertijd aandrijven.

- Elektronische controllers en PLC's:De meeste industriële stations zijn nu voorzien van Industrie 4.0-ready controllers met cloudintegratie voor monitoring en optimalisatie op afstand.

Moderne innovaties in hydraulische technologie (2025)

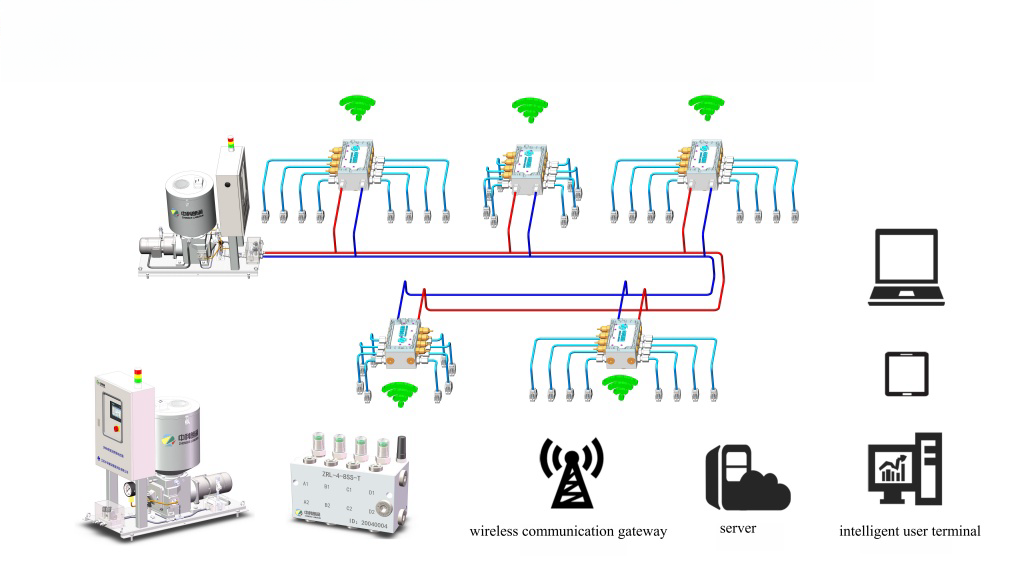

[Afbeelding van het schema van het elektrohydraulische servosysteem]Elektrohydraulische servosystemen

Elektrohydraulische servosystemen vertegenwoordigen de allernieuwste hydraulische besturingstechnologie en combineren de kracht van hydrauliek met de precisie van elektronische besturing.

Wat zijn servohydraulische systemen?

Een elektrohydraulisch servosysteem maakt gebruik van elektronische feedbackcontrole om uiterst nauwkeurige positionering, krachtcontrole en bewegingsprofielen te bereiken. In tegenstelling tot conventionele hydraulische systemen met eenvoudige aan/uit-kleppen, passen servosystemen de kleppositie duizenden keren per seconde continu aan om exacte prestaties te bereiken.

Voordelen van servohydraulische technologie

- Extreme precisie:Positienauwkeurigheid binnen micrometers.

- Programmeerbare prestaties:Complexe bewegingsprofielen opslaan en oproepen.

- Energie-efficiëntie:Maakt alleen gebruik van hydraulisch vermogen bij daadwerkelijke werkzaamheden.

- Betere productkwaliteit:Consistente, herhaalbare prestaties verbeteren de productieresultaten.

IoT en slimme monitoringsystemen

De integratie van Internet of Things (IoT)-technologie transformeert hydraulische stations van passieve apparatuur in intelligente, zelfbewuste systemen.

- Realtime conditiebewaking:Houdt continu de toestand van de vloeistof, de gezondheid van de componenten (trillingen, responstijden) en bedrijfsparameters bij.

- Voorspellend onderhoud:Machine learning-algoritmen analyseren sensorgegevens om defecten aan componenten dagen of weken van tevoren te voorspellen, waardoor ongeplande downtime met 50-70% wordt verminderd.

- Integratie:Maakt verbinding met ERP- en productiesystemen voor geautomatiseerde onderhoudsplanning.

Variabele frequentie-aandrijftechnologie (VFD).

Aandrijvingen met variabele frequentie zorgen voor een revolutie in de efficiëntie door een nauwkeurige regeling van het toerental van de elektromotor mogelijk te maken.

Hoe het werkt:In plaats van op constante snelheid te draaien en overtollig debiet te dumpen (energieverspilling), passen VFD's de motorsnelheid aan om aan de werkelijke hydraulische vraag te voldoen.

Energiebesparing:

- Spuitgietmachines: 30-60% reductie

- Hydraulische persen: 40-70% reductie

- Algemene industriële uitrusting: 20-50% reductie

Hybride hydraulisch-elektrische systemen

De nieuwste grens in 2025 is de opkomst van hybride systemen die hydraulisch vermogen combineren met elektrische aandrijftechnologie. Dit omvat elektrohydraulische actuatoren (EHA) en energieterugwinningssystemen die energie opvangen tijdens het vertragen.

Hoe hydraulische stations werken: stapsgewijs proces

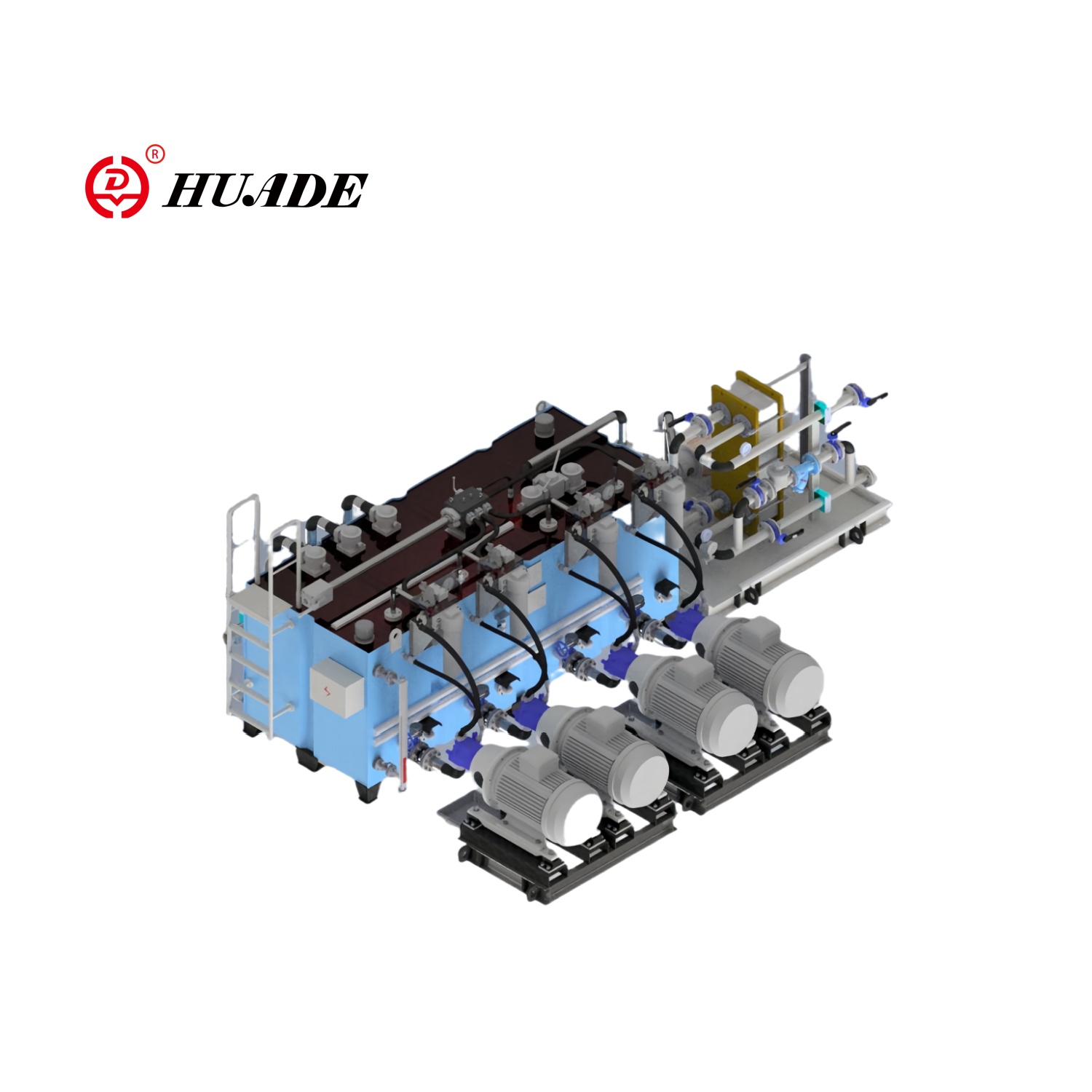

[Afbeelding van het stroomschema van het hydraulisch systeem]Het is gemakkelijker om te begrijpen hoe een hydraulisch station werkt als u de vloeistof tijdens zijn volledige traject volgt:

- Vloeistofinname:De pomp zuigt vloeistof uit de tank via een zuigzeef.

- Drukverhoging:De pomp comprimeert de vloeistof en duwt deze onder hoge druk (500 tot 10.000+ PSI) het systeem in.2025 Kenmerk: Pompen met variabele opbrengst passen de capaciteit automatisch aan de vraag aan.

- Stroomcontrole:Kleppen sturen de vloeistof daar waar deze nodig is en fungeren als verkeersregelaars. Proportionele kleppen zorgen voor een soepele, variabele regeling.

- Werkprestaties:Vloeistof onder druk bereikt actuatoren (cilinders/motoren) waar hydraulische energie weer wordt omgezet in mechanische energie.

- Retourstroom:Vloeistof stroomt via retourfilters terug naar de tank om vervuiling op te vangen.

- Conditionering:Terug in de tank koelt de vloeistof af, laat luchtbellen los en bezinkt voordat de volgende cyclus begint.

Open versus gesloten lussystemen

- Open lus:Vloeistof keert rechtstreeks terug naar de tank. Voordelen: betere koeling, eenvoudiger ontwerp, lagere kosten.

- Gesloten lus:Vloeistof circuleert rechtstreeks tussen de pomp en de actuatoren. Voordelen: Compacter, hoger rendement, snellere respons.

Soorten hydraulische stations

Via pompconfiguratie

- Vaste verplaatsing:Eenvoudig, betrouwbaar, lage kosten. Goed voor toepassingen met constante snelheid.

- Variabele verplaatsing:Betere energie-efficiëntie en controle. Moderne standaard voor industriële apps.

Via stroombron

- Elektrisch:Het meest voorkomend in fabrieken. Nauwkeurig, schoon, eenvoudig te automatiseren.

- Motoraangedreven:Benzine of diesel. Draagbaar en onafhankelijk, perfect voor buitenwerk.

Door draagbaarheid

- Stationair:Permanent geïnstalleerd, groter, bedient meerdere machines.

- Draagbaar:Op wielen of met de hand gedragen, zelfstandig, voor velddienst.

Op drukwaarde

- Lage druk (<1.000 PSI):Basistoepassingen, eenvoudiger onderhoud.

- Middelhoge druk (1.000-3.000 PSI):Standaard industrieel gebruik.

- Hoge druk (>3.000 PSI):Maximaal vermogen in minimale ruimte. Zwaar werk.

Toepassingen in verschillende sectoren

Bouw en zwaar materieel

- Graafmachines:Bediening van giek, arm, bak en rupsen.

- Kranen:Zorgt voor een soepele hefcontrole met veilige lastbewaking.

- Betonpompen:Beton door lange slangen duwen.

Productie en Industrieel

- Werktuigmachines:Kantbanken, hydraulische persen, spuitgieten.

- Materiaalbehandeling:Xüsusi PVC su drenaj borusu istehsal edən maşın istehsalçısı - Çin Geri

Landbouw en landbouw

- Tractoren:Stuurbekrachtiging, werktuigbediening, laders.

- 流量設定を毎年、または指定どおりに校正しますMaaidorsers en balenpersen gebruiken hydrauliek voor de gewasverwerking.

Automobiel en transport

- Voertuigliften:Essentieel voor reparatiewerkplaatsen.

- Vuilniswagens:Verdichtingsmechanismen.

- Dumpwagens:Bedden omhoog en omlaag brengen.

Maritiem, offshore en ruimtevaart

- Marien:Regel hoe snel de vloeistof stroomt en controleer de snelheid.

- Offshore:Boorplatforms en pijpbehandeling (vaak met monitoring op afstand).

- Vliegtuigen:Landingsgestel, vluchtbesturingen, remmen (zeer redundante systemen).

Prestatiefactoren en voordelen

Belangrijkste prestatiestatistieken

- Stroomsnelheid (GPM/LPM):Bepaalt de snelheid.

- Bedrijfsdruk (PSI/bar):Bepaalt kracht.

- Vermogen (pk):Berekend op basis van debiet en druk.

- Efficiëntie:Meestal 70-85%. VFD's kunnen dit hoger duwen.

Voordelen van hydraulische stations

- Hoge vermogen-gewichtsverhouding:Basistoepassingen, eenvoudiger onderhoud.

- Nauwkeurige bediening en soepele bediening:Trillingsvrije, nauwkeurige beweging.

- Lineaire beweging:Eenvoudige rechtlijnige kracht zonder complexe koppelingen.

- Onmiddellijke omkeerbaarheid:Verander van richting zonder te stoppen.

- Overbelastingsbeveiliging:Ontlastkleppen voorkomen breuk.

- Energie-efficiëntie (2025):Dankzij VFD's en load-sensing kan de hydraulica concurreren met elektrische systemen.

Onderhoud en probleemoplossing

Preventief onderhoud

- Vloeistofbeheer:Ieder kwartaal contaminatie testen. Verandering op basis van de omstandigheden, niet alleen op basis van de tijd.

- Filteronderhoud:Controleer het drukverschil. Gebruik slimme waarschuwingen.

- Componentinspectie:Pompen controleren op geluid, kleppen controleren op lekkage, slangen inspecteren.

Veelvoorkomende problemen en oplossingen

Oververhitting:Ondermaatse koeling of vuile vloeistof.Oplossing: Vloeistof reinigen, koelers controleren.

Verontreiniging:Slechte filtratie of beschadigde afdichtingen.Oplossing: Upgrade de filtratie, voeg waterverwijdering toe.

Lawaai/trilling:Cavitatie (lucht in vloeistof) of versleten pomp.Oplossing: ontluchten, veilige montage.

Langzame werking:Versleten pomp of verstopte filters.Oplossing: Pomp opnieuw opbouwen, filters vervangen.

Veiligheidsoverwegingen

- Drukgevaren:Voordat u onderhoud uitvoert, moet u altijd de druk aflaten.

- Vloeistofgevaren:Let op injectieverwondingen en brandwonden.

- Slimme functies:Moderne systemen hebben automatische noodstops.

Toekomstige trends en conclusie

Toekomstige trends

- Digitalisering & AI:Voorspellende analyses en Digital Twins voor simulatie.

- Duurzaamheid:Biologisch afbreekbare vloeistoffen, energieterugwinning en koolstofneutrale systemen.

- Miniaturisatie:Compacte hogedruksystemen en geïntegreerde units.

- Connectiviteit:5G-integratie en Edge computing.

- Geavanceerde materialen:Slimme zelfherstellende afdichtingen en composietcomponenten.

Conclusie

Hydraulische stations blijven essentieel voor de moderne industrie en zijn verre van verouderde technologie. Ze evolueren snel om aan de eisen van de 21e eeuw te voldoen. De integratie van elektrohydraulische servobesturing, IoT-monitoring, frequentieregelaars en andere slimme technologieën creëert een nieuwe generatie hydraulische systemen die traditionele vermogensvoordelen combineren met moderne efficiëntie en intelligentie.

Of u nu een kleine draagbare unit bedient voor buitendienst of een faciliteit beheert met tientallen grote stationaire hydraulische stations, het begrijpen van zowel de fundamentele principes als de allernieuwste innovaties is essentieel voor het maximaliseren van de prestaties, efficiëntie en betrouwbaarheid.

Belangrijkste aandachtspunten voor 2025

- Elektrohydraulische servosystemen leveren ongekende precisie

- IoT-monitoring maakt voorspellend onderhoud mogelijk en vermindert de downtime

- VFD-technologie vermindert het energieverbruik dramatisch

- Hybride systemen combineren hydraulisch vermogen met elektrische efficiëntie

- Duurzaamheid en energie-efficiëntie zijn nu kernprioriteiten bij het ontwerp

Verdere bronnen

Brancheorganisaties:

- Nationale Fluid Power Association (NFPA)

- Internationale Fluid Power Society (IFPS)

- Europees Fluid Power Comité (CETOP)

Overbelastingsbeveiliging:

- ISO 4413 (Hydraulische vloeistofkrachtsystemen)

- ISO 11171 (Kalibratie van vervuilingssensoren)

- IEC 61131 (programmeerbare controllernormen)

Publicaties: