Hydraulische regelkleppen dienen als beslissingscentra van vloeistofkrachtsystemen. Elk hydraulisch circuit is afhankelijk van deze componenten om drie fundamentele parameters te regelen: de richting van de vloeistofstroom, het drukniveau in het systeem en de snelheid waarmee vloeistof door actuatoren beweegt. Het begrijpen van de typen hydraulische regelkleppen is essentieel voor iedereen die betrokken is bij het ontwerpen, onderhouden of oplossen van problemen met hydraulische systemen in verschillende sectoren, van productie tot lucht- en ruimtevaart.

De classificatie van typen hydraulische regelkleppen volgt een functioneel raamwerk dat consistent is gebleven gedurende tientallen jaren van waterbouwkundige praktijk. Dit raamwerk verdeelt alle hydraulische kleppen in drie hoofdcategorieën op basis van wat ze aansturen. Directionele regelkleppen bepalen waar de vloeistof naartoe gaat. Drukregelkleppen beheren de beschikbare kracht in het systeem. Stroomregelkleppen regelen hoe snel actuatoren bewegen. Binnen elke categorie bestaat een reeks gespecialiseerde ontwerpen, elk ontworpen om aan specifieke operationele vereisten te voldoen.

Inzicht in de classificatie van hydraulische regelkleppen

Het classificatiesysteem met drie pijlers voor typen hydraulische regelkleppen is voortgekomen uit een praktische technische behoefte: componenten ordenen op basis van hun primaire functie in het hydraulische circuit. Deze classificatie is niet willekeurig. Het weerspiegelt de fundamentele fysica van hydraulische systemen, waarbij de vloeistofkracht kan worden geregeld via directionele routing, drukregeling of stroombeperking.

Directionele regelkleppen (DCV's)beheert het traject van de hydraulische vloeistof door het systeem. Wanneer een operator een hendel activeert om een cilinder uit te schuiven of een motor om te keren, leidt een directionele regelklep de stroom van de pomp naar de juiste actuatorpoort. Deze kleppen regelen de druk of het debiet niet rechtstreeks; ze openen en sluiten eenvoudigweg specifieke vloeistofpaden. Voor een dubbelwerkende cilinder is een vierwegklep nodig met aansluitingen voor pompdruk (P), tankretour (T) en twee actuatorpoorten (A en B).

Drukregelkleppen (PCV's)veilige bedrijfsomstandigheden te handhaven door de beschikbare kracht in het systeem te reguleren. Hydraulische druk vertegenwoordigt opgeslagen energie, en overmatige druk kan slangen scheuren, afdichtingen beschadigen of pomponderdelen vernietigen. Drukregelkleppen reageren op veranderingen in de systeemdruk door ontlastingspaden naar de tank te openen of door de stroom te beperken om specifieke drukniveaus in verschillende circuittakken te handhaven. Een ontlastklep ingesteld op 3000 PSI zal openbarsten wanneer de systeemdruk deze limiet nadert, waardoor stroomafwaartse componenten worden beschermd tegen schade door overdruk.

Stroomregelkleppen (FCV's)bepaal de actuatorsnelheid door het vloeistofvolume dat per tijdseenheid door het circuit stroomt te regelen. De snelheid van een hydraulische cilinder of motor hangt rechtstreeks af van de hoeveelheid vloeistof die erin komt. Een stroomregelklep beperkt dit volume met behulp van een opening of smoorklep. Wanneer de belastingsomstandigheden tijdens bedrijf veranderen, passen de gecompenseerde stroomregelkleppen zich automatisch aan om een consistente actuatorsnelheid te behouden, ongeacht drukvariaties.

Deze functionele scheiding betekent dat voor een enkel hydraulisch circuit doorgaans meerdere kleptypen moeten samenwerken. Een giekcircuit voor een mobiele graafmachine kan een directionele regelklep gebruiken om uitschuiven of intrekken te selecteren, een tegengewichtklep om lastverlies te voorkomen, en een stroomregelklep om de beweging te verzachten. Begrijpen welke typen hydraulische regelkleppen welke regeldoelen bereiken, vormt de basis van effectief systeemontwerp.

Directionele regelkleppen: stroompaden beheren

Directionele regelkleppen worden geïdentificeerd met behulp van een gestandaardiseerde notatie die hun configuratie beschrijft. De notatie volgt het formaat "wegen en posities". Een vierwegklep met drie standen wordt geschreven als 4/3 (vier poorten, drie schakelposities). Het aantal manieren verwijst naar de externe aansluitingen: doorgaans drukinlaat (P), tankretour (T of R) en een of meer werkpoorten (A, B, C). Het aantal posities beschrijft hoeveel stabiele schakeltoestanden de klep kan behouden.

De meest voorkomende configuratie in de industriële hydrauliek is de vierwegklep met drie standen (4/3). Dit ontwerp biedt een neutrale middenpositie waarbij de klep kan worden geprogrammeerd om poorten op verschillende manieren aan te sluiten, afhankelijk van de toepassing. Een klep met gesloten midden blokkeert alle poorten in de neutrale stand, waardoor de pomp kan worden gelost. Een open-center klep retourneert de pompstroom rechtstreeks naar de tank bij lage druk, waardoor het energieverbruik wordt verminderd wanneer er geen werk wordt uitgevoerd. Een tandem-center configuratie ontlast de pomp terwijl de actuatoren vrij kunnen zweven.

Het interne mechanisme van directionele regelkleppen valt uiteen in twee fundamentele ontwerpen: regelkleppen en schotelkleppen. De technische wisselwerking tussen deze ontwerpen bepaalt hun toepassingsbereik.

Regelkleppen maken gebruik van een cilindrisch element met nauwkeurig bewerkte delen die in een boring schuiven om poorten te bedekken en bloot te leggen. De speling tussen de spoel en de boring moet minimaal zijn (meestal 5-25 micron) om interne lekkage te verminderen en toch een soepele beweging mogelijk te maken. Dit ontwerp blinkt uit in toepassingen die meerdere stroompaden en soepele overgangen tussen posities vereisen. Voorgestuurde vierwegregelventielen met drie standen zijn standaard in mobiele apparatuur, omdat ze complexe middenpoortconfiguraties aankunnen. Door de noodzakelijke speling hebben de regelventielen echter een inherente interne lekkage, waardoor de actuator kan gaan driften als er gedurende langere perioden lasten worden vastgehouden.

Schotelkleppen gebruiken een schijf- of kegelelement dat tegen een klepvlak zit, meestal geholpen door veerkracht en inlaatdruk. In gesloten toestand creëert de schotel metaal-op-metaal of elastomeer-op-metaal contact, waardoor er geen lekkage ontstaat. Dit ontwerp biedt de snelste responstijden en de hoogste stroomcapaciteit voor een bepaald envelopformaat. Moderne compacte directionele regelkleppen van het schoteltype die de DIN-normen volgen, kunnen cyclussnelheden bereiken van meer dan 100 schakelingen per minuut zonder meetbare lekkage in gesloten toestand. De beperking van schotelkleppen komt naar voren in toepassingen die complexe stroomgeleiding of tussenliggende positionering vereisen.

| Kenmerkend | Spoelklep | Schotelventiel |

|---|---|---|

| Interne lekkage | Klein maar aanwezig (wegens opruiming) | Nul wanneer gesloten |

| Complexiteit van het stroompad | Uitstekend (meerdere poortconfiguraties) | Beperkt (eenvoudigere routing) |

| Reactiesnelheid | Gematigd | Zeer snel (typisch 2-5 ms) |

| Capaciteit voor het vasthouden van lasten | Beperkt (actuatordrift mogelijk) | Uitstekend (geen drift) |

| Verontreinigingsgevoeligheid | Matig tot hoog | Gematigd |

| Typische toepassingen | Mobiele apparatuur, industriële automatisering | Lasthouden, klemmen, veiligheidssystemen |

De keuze tussen spoel- en schotelontwerpen weerspiegelt de prioriteitshiërarchie in de toepassing. Voor hogedrukkleminrichtingen of het vasthouden van kraanlasten waarbij nullekkage verplicht is, worden schotelkleppen gespecificeerd ondanks hun beperkingen in de flexibiliteit van de stroomroutering. Voor toepassingen met continue modulatie, zoals de besturing van graafmachines, zorgen regelventielen voor de noodzakelijke soepele overgangen, ook al vereist hun interne lekkage periodieke aanpassing of vervanging van versleten onderdelen.

Bedieningsmethoden voor directionele regelkleppen omvatten handmatige hendels, mechanische nokken, pneumatische piloten, hydraulische piloten, solenoïde-operatoren en proportionele elektronische bedieningselementen. De keuze hangt af van de vraag of de toepassing aan-uitschakeling of continue positionering vereist, hoeveel kracht er beschikbaar is voor bediening en of besturing op afstand of geautomatiseerd nodig is.

Drukregelkleppen: systeemveiligheid en regeling

Drukregelkleppen handhaven de systeemintegriteit door destructieve overdrukomstandigheden te voorkomen en door specifieke drukniveaus in verschillende circuittakken tot stand te brengen. Het meest fundamentele onderdeel van de drukregeling is de ontlastklep, die fungeert als veiligheidsterugslagklep voor het gehele hydraulische systeem.

Ontlastkleppen gaan open wanneer de systeemdruk een vooraf ingestelde limiet overschrijdt, waardoor de stroom naar de tank wordt omgeleid en wordt voorkomen dat de druk verder stijgt. Alle hydraulische circuits met gesloten lus vereisen bescherming van de ontlastklep. Zonder deze bescherming zou een geblokkeerde actuator of gesloten richtingsklep ervoor zorgen dat de druk stijgt totdat er iets kapot gaat, meestal een gebarsten slang, een kapotte afdichting of een beschadigde pomp. Overdrukkleppen worden gekenmerkt door hun kraakdruk (waar ze beginnen te openen) en hun volledige stroomdruk (waar ze de maximale nominale stroom passeren).

Het interne ontwerp van overdrukkleppen is onderverdeeld in twee categorieën met aanzienlijk verschillende prestatiekenmerken.

Direct werkende ontlastkleppen maken gebruik van systeemdruk die rechtstreeks op een schotel- of spoelelement inwerkt tegen een verstelbare veer. Wanneer de drukkracht de veerkracht overschrijdt, gaat de klep open. De eenvoud van dit ontwerp zorgt voor een extreem snelle respons, doorgaans 5-10 milliseconden, waarbij sommige ontwerpen binnen 2 milliseconden reageren. Deze snelle reactie beperkt op effectieve wijze drukpieken tijdens plotselinge belastingsveranderingen of het afslaan van de pomp. Direct werkende kleppen vertonen echter een grote drukoverbrugging: het verschil tussen kraakdruk en volstroomdruk kan 300-500 PSI of meer zijn. Bij hoge stroomsnelheden kan deze drukoverbrugging aanzienlijke hitte en geluid genereren, waardoor soms het karakteristieke "schreeuwende" geluid ontstaat van een overbelaste, direct werkende ontlastklep.

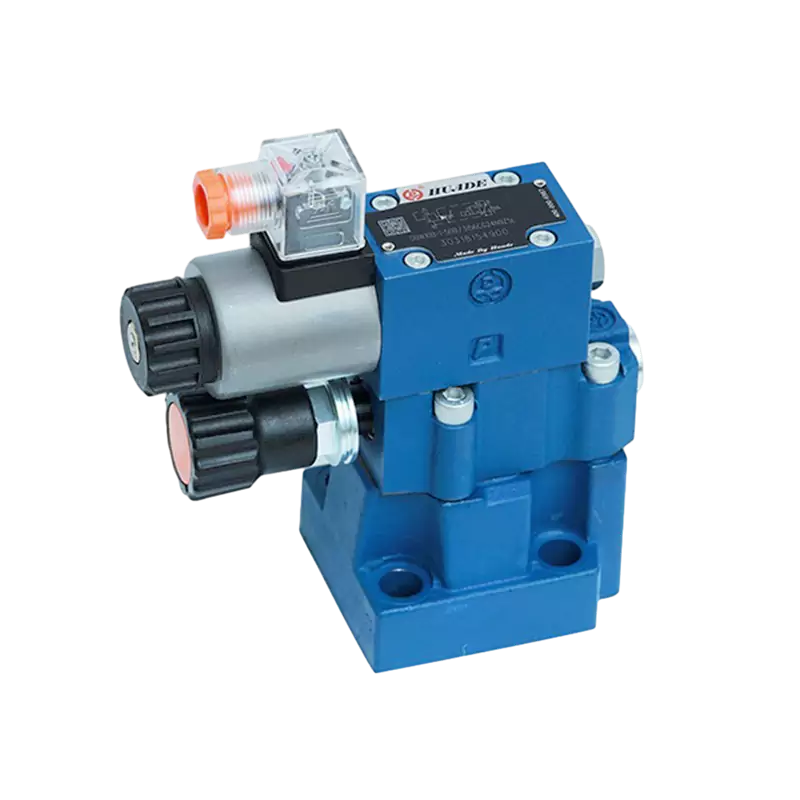

Voorgestuurde ontlastkleppen maken gebruik van een tweetrapsontwerp waarbij een kleine stuurklep een groter hoofdklepelement bestuurt. De systeemdruk werkt op de pilottrap, die het drukverschil gebruikt om de hoofdspoel of schotel nauwkeurig te positioneren. Dit ontwerp zorgt voor een veel strakkere drukcontrole, waarbij de override doorgaans beperkt is tot 50-100 PSI, zelfs bij volledige nominale stroom. Voorgestuurde kleppen werken stiller en genereren minder warmte tijdens de ontlastingswerking. Het compromis is de responstijd: het opbouwen van de stuurdruk en het verplaatsen van het hoofdklepelement vergt ongeveer 100 milliseconden, aanzienlijk langzamer dan bij direct werkende ontwerpen.

| Prestatieparameter | Direct werkende ontlastklep | Pilot-bediende ontlastklep |

|---|---|---|

| Reactietijd | 5-10 ms (zeer snel) | ~100 ms (langzamer) |

| Drukoverbrugging (kraken tot volledige stroom) | 300-500 PSI (groot) | 50-100 PSI (minimaal) |

| Drukstabiliteit | Gematigd | Uitstekend |

| Stroomcapaciteit | Beperkt tot matig | Hoog |

| Geluidsniveau tijdens verlichting | Kan hoog zijn (schreeuwen) | Rustig |

| Kosten en complexiteit | Lager, eenvoudiger | Hoger, complexer |

| Beste applicatie | Bescherming tegen tijdelijke pieken | Drukregeling hoofdsysteem |

De trage reactie van voorgestuurde ontlastkleppen creëert een specifieke kwetsbaarheid: tijdens plotselinge drukpieken opent de klep mogelijk niet snel genoeg om schade te voorkomen. Systemen met snelle belastingsveranderingen of veelvuldig schakelen van directionele kleppen maken vaak gebruik van een hybride beschermingsstrategie. Een kleine, snelwerkende, direct werkende ontlastklep bevindt zich iets boven de voorgestuurde hoofdklep. Tijdens normaal bedrijf handhaaft de voorgestuurde klep een stabiele druk. Tijdens voorbijgaande pieken gaat de direct werkende klep binnen 5-10 milliseconden open om de piek af te sluiten, en sluit vervolgens wanneer de voorgestuurde klep het overneemt. Deze combinatie maximaliseert zowel piekbescherming als stabiele drukcontrole.

Naast de basisontlastfuncties richten gespecialiseerde drukregelkleppen zich op specifieke circuitvereisten:

- Drukreduceerventielenbeperk de druk in een vertakt circuit tot een niveau onder de hoofdsysteemdruk. Voor een slijpbewerking is mogelijk 1000 PSI nodig, terwijl het hoofdsysteem op 3000 PSI draait. Een reduceerventiel handhaaft de lagere druk in het slijpcircuit, beschermt gevoelige componenten en voorkomt overmatige kracht op het werkstuk.

- Volgorde kleppenblijven gesloten totdat de inlaatdruk een vooraf ingesteld niveau bereikt en openen vervolgens om doorstroming naar een secundaire functie mogelijk te maken. In een kolomboormachine zorgt een volgordeklep ervoor dat de klemcilinder zijn slag voltooit (waardoor de systeemdruk stijgt) voordat de boorcilinder vooruit kan gaan. Dit voorkomt het boren in een onbeveiligd werkstuk.

- Tegenwicht kleppenvoorkomen weglopende belastingen in verticale of overlopende toepassingen. Deze kleppen combineren een voorgestuurde overdrukklep met een geïntegreerde terugslagklep. Geïnstalleerd in de retourleiding van de actuator, creëert de tegendrukklep een tegendruk die de belasting ondersteunt. De stuurdruk vanaf de uitschuifbare zijde moduleert de klep om een gecontroleerde afdaling mogelijk te maken. Zonder tegenwichtskleppen zouden zwaartekrachtbelastingen in vrije val vallen en zouden door motoren aangedreven belastingen overlopen. Het ontwerp omvat aanpasbare stuurverhoudingen, waarbij aan de belasting aangepaste tegengewichtkleppen hun stuurverhouding automatisch aanpassen op basis van de belastingsomstandigheden om de stabiliteit en energie-efficiëntie te optimaliseren.

- Kleppen lossenleidt de pompstroom naar de tank bij lage druk wanneer de systeemdruk een instelpunt bereikt dat wordt gesignaleerd door een externe piloot. Deze kleppen verschijnen in accumulatorcircuits en hoog-laag pompcircuits. Wanneer een accumulator volledig is opgeladen, reageert een ontlastklep op het stuursignaal van de accu en wordt de pompstroom naar de tank gedumpt, waardoor het energieverbruik en de warmteontwikkeling worden verminderd terwijl de druk in de accumulator behouden blijft.

Flow Control-kleppen: snelheids- en doseringsbeheer

Stroomregelkleppen regelen de snelheid van de actuator door het vloeistofvolume dat door het circuit stroomt te beperken. Omdat de snelheid van de actuator direct evenredig is met de stroomsnelheid (snelheid = stroomsnelheid / zuigeroppervlak), zorgt het regelen van de stroomsnelheid voor een nauwkeurige snelheidsregeling voor cilinders en motoren.

Het eenvoudigste stroomregelapparaat is de gasklep of naaldklep, in wezen een verstelbare opening. Door de aanpassing te draaien ontstaat er een variabele restrictie in het stromingstraject. De stroomsnelheid door een opening volgt de relatie Q = CA√(ΔP), waarbij Q de stroomsnelheid is, C een stroomcoëfficiënt is, A het openingoppervlak is en ΔP de drukval over de opening is. Dit onthult de fundamentele beperking van eenvoudige smoorkleppen: het debiet hangt af van zowel de instelling van de opening als het drukverschil daarover.

Wanneer de belastingsdruk verandert, zoals wanneer een cilinder van horizontale naar verticale richting beweegt, waardoor de zwaartekrachtbelasting verandert, verandert het drukverschil over het gaspedaal. Dit zorgt ervoor dat de stroomsnelheid varieert, ook al blijft de openinginstelling constant. Het resultaat is een inconsistente actuatorsnelheid die varieert met de belastingsomstandigheden. Voor toepassingen waarbij een geschatte snelheidsregeling voldoende is en de kosten van cruciaal belang zijn, blijven eenvoudige smoorkleppen nuttig. Precisietoepassingen vereisen echter compensatie.

Drukgecompenseerde stroomregelkleppen (PCFCV's) lossen het probleem van de belastingsafhankelijkheid op door een constante drukval over de meetopening te handhaven, ongeacht de belastingsvariaties. De klep bevat twee elementen: een verstelbare smoringsopening die de gewenste stroom instelt, en een compensatorspoel die reageert op drukfeedback.

De compensatorspoel fungeert als een mechanische drukregelaar. Het meet de uitlaatdruk en positioneert zichzelf om een vast drukverschil over de doseeropening te handhaven. Wanneer de belastingsdruk toeneemt, beweegt de compensatorspoel om de restrictie vóór de meetopening te vergroten, waardoor ΔP constant blijft. Wanneer de belastingsdruk afneemt, gaat de spoel verder open. Omdat ΔP constant blijft en het meetopeningoppervlak vast is, blijft de stroomsnelheid Q vrijwel constant, ongeacht stroomafwaartse drukveranderingen.

Drukgecompenseerde stroomregelkleppen kunnen worden geconfigureerd voor meter-in-regeling (reguleert de stroom die de actuator binnenkomt) of meter-uit-regeling (reguleert de stroom die de actuator verlaat). De meterconfiguratie is vooral belangrijk voor het controleren van lasten die kunnen overlopen, zoals verticaal dalende cilinders. Door de retourstroom te beperken, voorkomt de uitmetercontrole dat de lading in een vrije val valt en zorgt voor een stabiele, gecontroleerde afdaling.

Schotelkleppen gebruiken een schijf- of kegelelement dat tegen een klepvlak zit, meestal geholpen door veerkracht en inlaatdruk. In gesloten toestand creëert de schotel metaal-op-metaal of elastomeer-op-metaal contact, waardoor er geen lekkage ontstaat. Dit ontwerp biedt de snelste responstijden en de hoogste stroomcapaciteit voor een bepaald envelopformaat. Moderne compacte directionele regelkleppen van het schoteltype die de DIN-normen volgen, kunnen cyclussnelheden bereiken van meer dan 100 schakelingen per minuut zonder meetbare lekkage in gesloten toestand. De beperking van schotelkleppen komt naar voren in toepassingen die complexe stroomgeleiding of tussenliggende positionering vereisen.

Temperatuurcompensatie voegt nog een laagje verfijning toe. De viscositeit van hydraulische olie verandert aanzienlijk met de temperatuur; deze wordt doorgaans vijf tot tien keer dunner naarmate de temperatuur stijgt van 20°C naar 80°C. Omdat de stroom door een opening gedeeltelijk afhankelijk is van de viscositeit, kunnen de stroomsnelheden variëren met de olietemperatuur, zelfs bij drukgecompenseerde ontwerpen. Temperatuurgecompenseerde stroomregelkleppen bevatten een temperatuurgevoelig element dat het effectieve openingoppervlak aanpast om viscositeitsveranderingen tegen te gaan, waardoor een werkelijk constante stroom over het gehele bedrijfstemperatuurbereik wordt gehandhaafd.

Geavanceerde elektrohydraulische regelsystemen

Traditionele hydraulische kleppen werken in discrete toestanden: volledig open, volledig gesloten of geschakeld tussen specifieke posities. Geavanceerde toepassingen die nauwkeurige positionering, soepele snelheidsovergangen of variabele krachtregeling vereisen, vereisen continue klepmodulatie. Deze eis leidde tot de ontwikkeling van elektrohydraulische kleppen die elektrische commandosignalen accepteren en een proportionele respons of respons van servokwaliteit bieden.

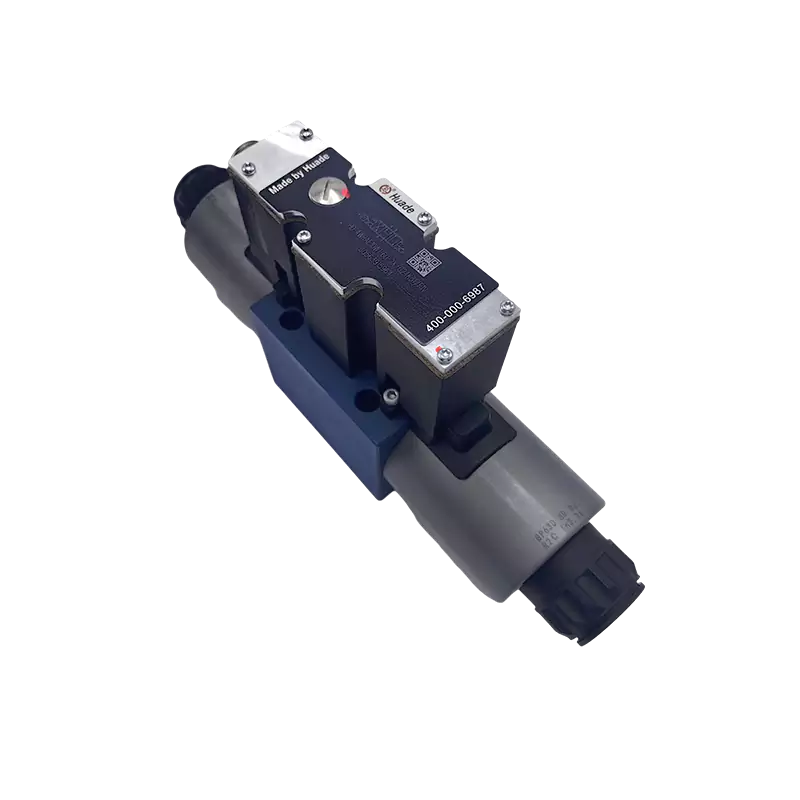

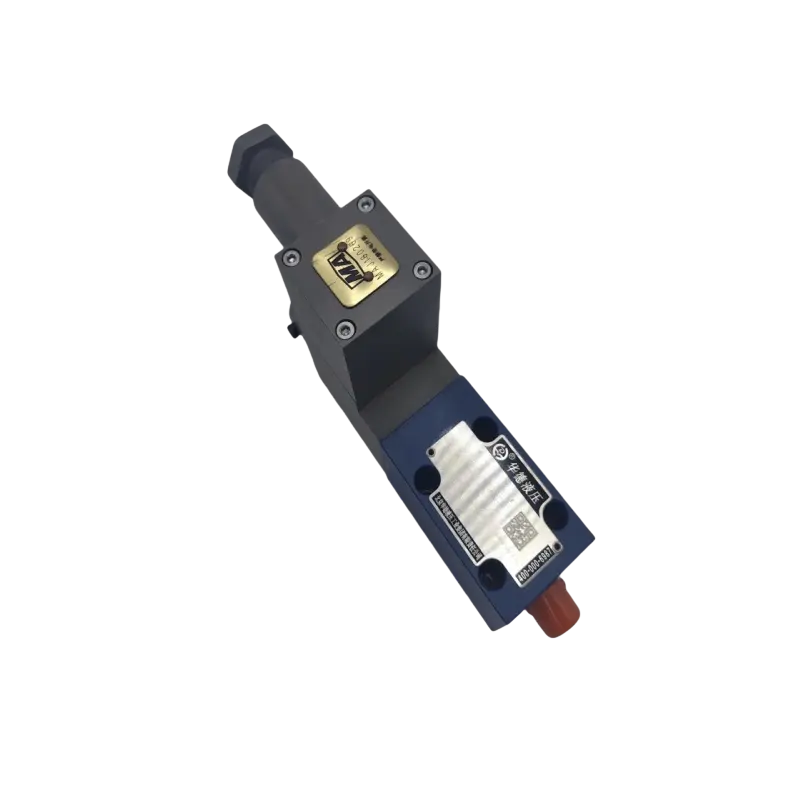

Proportionele kleppen vertegenwoordigen het eerste niveau van continue elektrohydraulische regeling. Deze kleppen gebruiken pulsbreedtegemoduleerde (PWM) elektrische signalen om proportionele elektromagneten aan te drijven die een variabele kracht op de klepspoel genereren. Door de solenoïdestroom te moduleren, kan de klepspoel overal binnen zijn slag worden geplaatst, en niet alleen op discrete nokken. Dit maakt een soepele verhoging van de actuatorsnelheid, nauwkeurige tussenpositionering en programmeerbare versnellingsprofielen mogelijk.

De regelresolutie van proportionele kleppen hangt af van de kwaliteit van de proportionele magneet en de elektrische aandrijving. Moderne proportionele kleppen bereiken een positieresolutie van beter dan 0,1% van de volledige slag, met responstijden die doorgaans in het bereik van 50-200 milliseconden liggen. Hysteresis (verschil in positie tussen toenemende en afnemende commandosignalen) wordt bij hoogwaardige proportionele kleppen over het algemeen onder 3% van de volledige slag gehouden.

Proportionele kleppen bieden een gunstige kosten-prestatieverhouding voor veel industriële en mobiele toepassingen. Ze tolereren vloeistofverontreiniging beter dan servokleppen en werken doorgaans betrouwbaar bij ISO-reinheidscodes rond 17/15/12. Dit maakt ze geschikt voor bouwmachines, landbouwmachines en industriële persen waarbij absolute precisie niet vereist is, maar een soepele, gecontroleerde beweging waardevol is. Een hydraulische graafmachine maakt gebruik van proportionele kleppen om de machinist nauwkeurige controle te geven over de giek-, stick- en bakbewegingen, waardoor delicate werkzaamheden mogelijk zijn en de robuuste prestaties in vervuilde omgevingen behouden blijven.

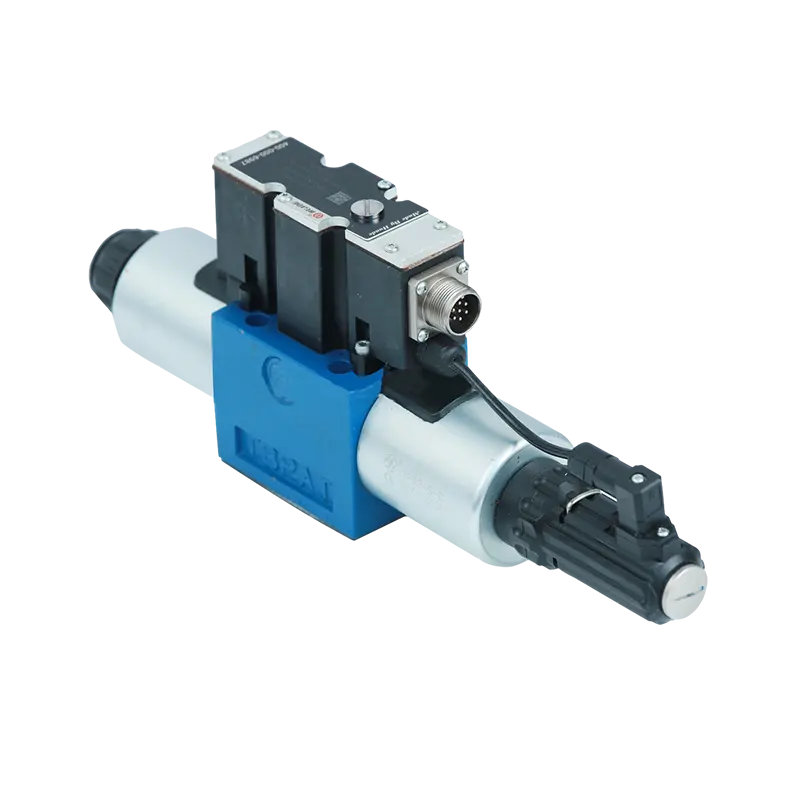

Servokleppen vertegenwoordigen het hoogste niveau van hydraulische regelprecisie. In tegenstelling tot proportionele kleppen die eenvoudigweg een spoel positioneren op basis van elektrische input, bevatten servokleppen interne feedbacklussen die voortdurend de werkelijke spoelpositie vergelijken met de opgedragen positie en correcties aanbrengen. Deze interne regeling met gesloten lus, gecombineerd met geavanceerde ontwerpen met behulp van koppelmotoren en pilottrappen met flapper-nozzle, bereikt responstijden van minder dan 10 milliseconden en positioneringsnauwkeurigheden van meer dan 0,01% van de volledige slag.

Aan de prestaties van servokleppen worden strenge eisen gesteld. De interne spelingen in servokleppen zijn extreem krap (doorgaans 1-3 micron), waardoor minimale interne lekkage mogelijk is, maar een extreme gevoeligheid voor vervuiling ontstaat. Een enkel slijtagedeeltje groter dan de speling van de spoel kan ervoor zorgen dat de klep blijft hangen of defect raakt. Uit ervaring in de sector blijkt consequent dat vloeistofverontreiniging verantwoordelijk is voor 70-90% van de defecten aan hydraulische componenten, waarbij servokleppen de meest kwetsbare componenten zijn.

| Kenmerkend | Proportionele klep | Openingsbereik |

|---|---|---|

| Controlenauwkeurigheid | Gemiddeld tot hoog (~0,1% resolutie) | Extreem hoog (~0,01% resolutie) |

| Reactietijd | 50-200 ms | <10 ms |

| Interne feedback | Nee (open-lus spoelbediening) | Externer Abfluss |

| Verontreinigingstolerantie | Zawory regulacji ciśnienia utrzymują integralność systemu, zapobiegając destrukcyjnym warunkom nadciśnienia i ustalając określone poziomy ciśnienia w różnych gałęziach obwodu. Najbardziej podstawowym elementem kontroli ciśnienia jest zawór nadmiarowy, który działa jako zabezpieczenie całego układu hydraulicznego. | Zeer slecht (vereist ISO 16/13/10 of schoner) |

| Initiële kosten | Gematigd | Hoog |

| Onderhoudsvereisten | Standaard filtratie | Filtratie van ruimtevaartkwaliteit, strikte protocollen |

| Typische toepassingen | Mobiele apparatuur, industriële machines, persen | Lucht- en ruimtevaartbesturingen, precisierobots, vluchtsimulators |

Het specificeren van servokleppen vertegenwoordigt een totale systeemverplichting. Het bereiken en behouden van de ISO 16/13/10-reinheid vereist uiterst efficiënte filters (doorgaans β25 ≥ 200), frequente oliebemonstering en -analyse, afgedichte reservoirs met ontluchters waarin filtratie is opgenomen, strikte reinheidsprocedures voor de montage en uitgebreide training van operators. Het filtersysteem alleen kan meer kosten dan de servoklep. Organisaties die servokleptechnologie overwegen, moeten begrijpen dat de aanschafprijs van de klep nog maar het begin is; de echte kosten liggen in het handhaven van de ultraschone vloeistofomstandigheden waarvan de prestaties van de servokleppen afhankelijk zijn.

Selectiecriteria en industriestandaarden

Het selecteren van de juiste typen hydraulische regelkleppen vereist een systematische evaluatie van de bedrijfsomstandigheden, prestatie-eisen en levenscyclusoverwegingen. Het selectieproces volgt doorgaans een gestructureerd raamwerk.

Bedrijfsparameters definiëren de randvoorwaarden waarbinnen de klep moet functioneren:

- Maximale systeemdruk:Kleppen moeten een nominaal vermogen hebben boven de pieksysteemdruk met de juiste veiligheidsmarge (doorgaans 1,3x tot 1,5x werkdruk)

- Vereisten voor debiet:De stroomcapaciteit van de klep moet groter zijn dan de maximale circuitvraag om overmatige drukval en warmteontwikkeling te voorkomen

- RustigAfdichtingsmaterialen en kleplichaammaterialen moeten bestand zijn tegen degradatie door de hydraulische vloeistof (petroleumolie, water-glycol, synthetische esters, enz.)

- Bedrijfstemperatuurbereik:Afdichtingen en smeermiddelen moeten functioneren bij de verwachte extreme temperaturen

- Thermische effectenKleppen die onderhevig zijn aan snelle cycli hebben ontwerpen nodig die bestand zijn tegen vermoeidheid en slijtage

Functionele eisen bepalen welke klepcategorie en specifieke kenmerken nodig zijn:

- DrukreduceerventielenAantal poorten, aantal posities, middenconditie, nullekkage-eis, pilot-operatie

- Voor drukregeling:Ontlastinstelling, override-eigenschappen, ontluchtingsmogelijkheid op afstand, draagvermogen

- Voor stroomregeling:Drukcompensatie, temperatuurcompensatie, meter-in versus meter-uit, instelbaar bereik

De bedieningsmethode is afhankelijk van beschikbare stuursignalen en automatiseringsvereisten:

- Handmatige bediening voor onregelmatige aanpassingen of noodbedieningen

- Hydraulische pilot voor afstandsbediening met behulp van hydraulische signaalleidingen

- Pneumatische piloot in faciliteiten met bestaande persluchtsystemen

- Solenoïdebediening voor elektrische aan-uitregeling en PLC-integratie

- Proportionele/servobesturing voor continue modulatie en positionering met gesloten lus

Standaardisatie via ISO/CETOP biedt aanzienlijke praktische voordelen. De ISO 4401-norm definieert de afmetingen van de montage-interface voor hydraulische directionele regelkleppen. Afsluiters van verschillende fabrikanten die voldoen aan hetzelfde ISO-montagepatroon (zoals ISO 03, gewoonlijk CETOP 03 of NG6/D03 genoemd) kunnen zonder aanpassingen op dezelfde onderplaat of spruitstuk worden uitgewisseld. Deze standaardisatie:

- Vereenvoudigt de inventaris van reserveonderdelen (meerdere merken kunnen vervangen)

- Reduceert de engineeringtijd (standaardinterfaces elimineren aangepaste montageontwerpen)

- Vergemakkelijkt upgrades (kleppen met nieuwere technologie kunnen oudere ontwerpen direct vervangen)

- Komt grofweg overeen met de stroomcapaciteit (ISO 03-kleppen kunnen doorgaans tot 120 l/min aan, ISO 05 tot 350 l/min)

De ISO-montagemaat wordt een voorlopig filter bij de klepselectie. Nadat het vereiste debiet is bepaald, selecteren ingenieurs een geschikte ISO-maat en evalueren vervolgens specifieke klepmodellen binnen die maatcategorie.

Vloeistofverontreiniging en systeemintegriteit

De prestaties en levensduur van alle typen hydraulische regelkleppen zijn in belangrijke mate afhankelijk van de vloeistofreinheid. Verontreiniging vormt de grootste bedreiging voor de betrouwbaarheid van hydraulische systemen, waarbij uit gegevens uit de sector blijkt dat 70-90% van de defecten aan componenten terug te voeren is op verontreinigde vloeistof.

Verontreinigingsmechanismen beschadigen kleppen via verschillende routes:

- Deeltjesinterferentietreedt op wanneer vaste verontreinigingen in de speling tussen bewegende klepelementen en de boring terechtkomen. Bij regelventielen kunnen deeltjes de nauwkeurig bewerkte oppervlakken beschadigen of vastlopen tussen de spoel en de behuizing, waardoor vastlopen ontstaat. In schotelkleppen kunnen deeltjes een goede zitting verhinderen, wat tot lekkage leidt. Servokleppen met een speling van 1-3 micron zijn bijzonder kwetsbaar: een enkel deeltje van 5 micron kan een volledige storing veroorzaken.

- Schurende slijtageDit gebeurt wanneer harde deeltjes met hoge snelheid door klepopeningen en over afdichtingsoppervlakken gaan. Hierdoor erodeert het materiaal geleidelijk, waardoor de speling groter wordt en de afdichtingseffectiviteit afneemt. Na verloop van tijd neemt de nauwkeurigheid van de stroomregeling af, wordt de drukregeling onnauwkeurig en neemt de interne lekkage toe.

- Degradatie van afdichtingenversnelt wanneer verontreinigingen water, zuren of incompatibele chemicaliën omvatten. Deze stoffen tasten elastomeren aan en veroorzaken zwelling, verharding of ontbinding. Zelfs kleine hoeveelheden water (slechts 0,1% per volume) kunnen de levensduur van afdichtingen met 50% of meer verkorten.

- Thermische effectenverergert het probleem: vervuilde systemen worden heter door verhoogde wrijving en verminderde efficiëntie. Hogere temperaturen versnellen de olie-oxidatie, waardoor meer verontreinigingen ontstaan, waardoor een zichzelf versterkende faalcyclus ontstaat.

ISO 4406-reinheidscodes bieden de industriestandaardmethode voor het kwantificeren van vloeistofverontreiniging. De code gebruikt drie getallen die het aantal deeltjes vertegenwoordigen bij drie groottedrempels: 4 micron, 6 micron en 14 micron. Elk getal komt overeen met een bereik aan deeltjes per milliliter vloeistof. ISO-code 18/16/13 geeft bijvoorbeeld aan:

- Code 18 bij ≥4μm: 1.300 tot 2.500 deeltjes/ml

- Code 16 bij ≥6μm: 320 tot 640 deeltjes/ml

- Code 13 bij ≥14μm: 40 tot 80 deeltjes/ml

Lagere ISO-codenummers geven schonere vloeistof aan. Elke afname met één codegetal vertegenwoordigt een vermindering van het deeltjesaantal met ongeveer 50%.

| Componenttype | Drukbereik | Doel ISO 4406-code (4/6/14μm) | Gevoeligheidsniveau |

|---|---|---|---|

| Tandwiel-/vaanmotoren | Laag tot gemiddeld (<2000 PSI) | 20/18/15 | Meest tolerant |

| Standaard richtingskleppen | Laag tot gemiddeld (<2000 PSI) | 17/19/14 | Matig tolerant |

| Proportionele kleppen | Alle bereiken | 17/15/12 | Redelijk gevoelig |

| Proportionele hogedrukkleppen | Hoog (>3000 PSI) | 16/14/11 | Zeer gevoelig |

| Servokleppen | Alle bereiken | 16/13/10 of schoner | Extreem gevoelig |

| Hogedruk axiale zuigerpompen | Hoog (>3000 PSI) | 16/14/11 | Zeer gevoelig |

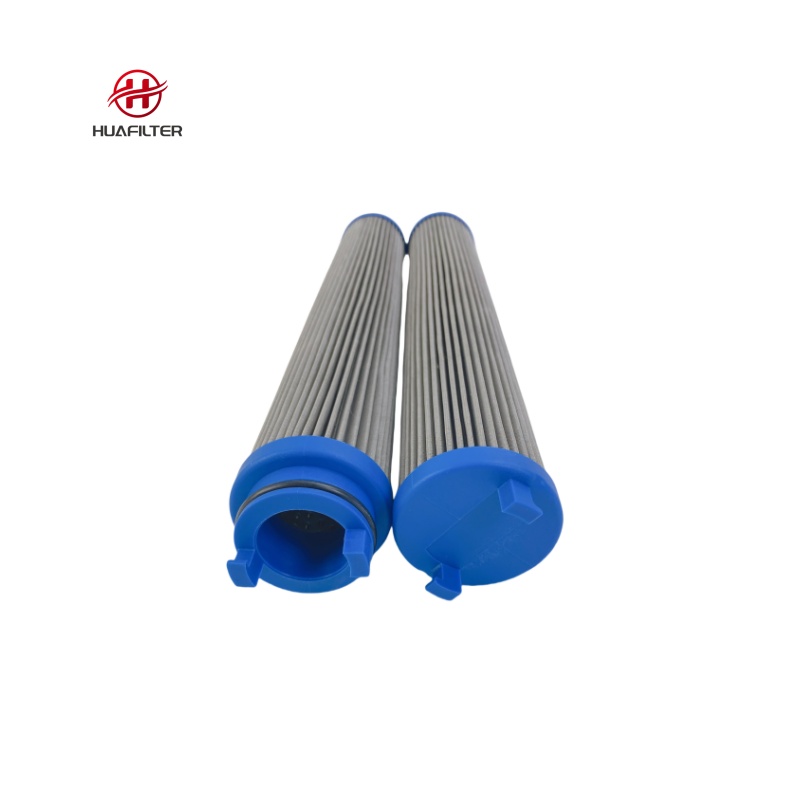

De systeemfiltratiestrategie moet gericht zijn op het zuiverheidsniveau dat vereist is voor de meest gevoelige component. Een circuit met een servoklep moet overal ISO 16/13/10 handhaven, zelfs als andere componenten vuilere omstandigheden zouden kunnen verdragen. Dit vereist doorgaans:

- Hoogefficiënte filters met bètaverhoudingen β25 ≥ 200 (verwijdert 99,5% van de deeltjes groter dan 25 micron)

- Meerdere filtratiepunten (zuig-, druk- en retourleidingfilters)

- Offline nierlusfiltratie voor continue vloeistofconditionering

- Verzegeld reservoir met gefilterde luchtontluchters

- Regelmatige olieanalyse met deeltjestelling

- Strenge procedures tijdens onderhoud en installatie van componenten

Het filtersysteem moet het gehele systeemvolume meerdere keren per uur verwerken. Een gebruikelijke specificatie is om het totale vloeistofvolume tijdens bedrijf minimaal 3-5 keer per uur te filteren, waarbij aanvullende nierlusfiltratie de olie continu polijst.

Naast deeltjesverontreiniging vereist de afbraak van vloeistoffen door oxidatie, thermische afbraak en het binnendringen van water periodieke vloeistofanalyse en -vervanging. Moderne hydraulische vloeistoffen bevatten additievenpakketten die de levensduur verlengen, maar deze additieven raken na verloop van tijd op. Door regelmatig vloeistofmonsters te nemen (doorgaans elke 500-1000 bedrijfsuren voor kritieke systemen) wordt vroegtijdig gewaarschuwd voor degradatie voordat er schade aan onderdelen optreedt.

Het economische argument voor agressieve verontreinigingsbeheersing is overtuigend. Hoewel filters van hoge kwaliteit en strikte onderhoudsprotocollen de bedrijfskosten verhogen, zijn deze kosten verwaarloosbaar in vergelijking met de kosten van voortijdige defecten aan componenten, ongeplande stilstand en productieverlies. Industriestudies tonen consequent aan dat elke dollar die aan goede filtratie wordt uitgegeven, $ 5-10 aan onderhouds- en vervangingskosten bespaart gedurende de levenscyclus van het systeem.

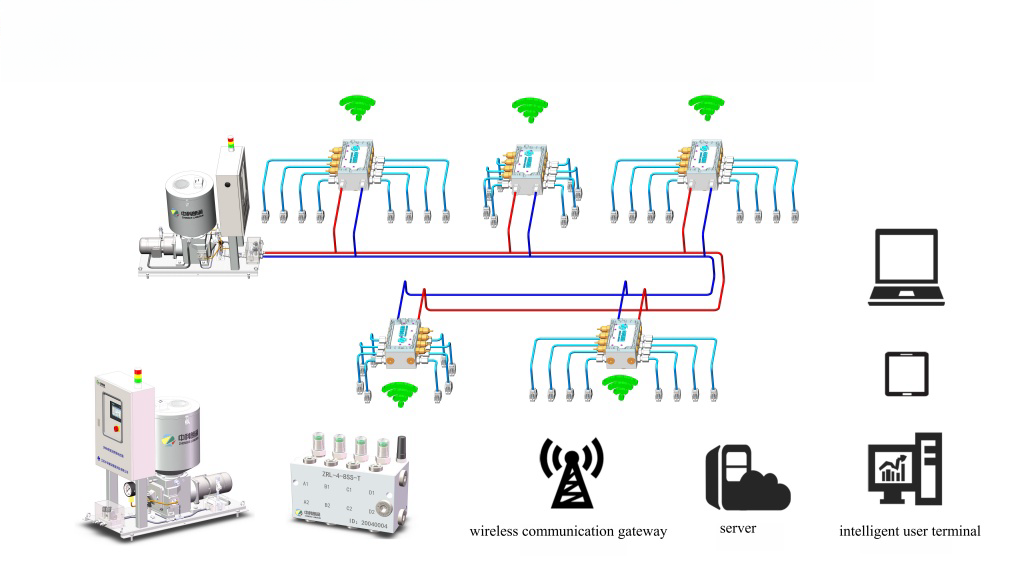

Moderne hydraulische systemen bevatten steeds vaker conditiebewakingssensoren die realtime verontreinigingsgegevens leveren. Inline deeltjestellers meten continu de reinheid en waarschuwen operators wanneer de verontreiniging de beoogde niveaus overschrijdt. Druksensoren op filterlocaties geven aan wanneer elementen vervangen moeten worden. Temperatuur- en flowsensoren detecteren efficiëntieverliezen die op interne slijtage kunnen duiden. Deze overgang van tijdgebaseerd onderhoud naar toestandgebaseerd onderhoud optimaliseert de uptime van het systeem en vermindert onnodige vervanging van componenten.

Het begrijpen van de typen hydraulische regelkleppen (hun classificatie, werkingsprincipes, prestatiekenmerken en onderhoudsvereisten) vormt de basis voor het ontwerpen van betrouwbare, efficiënte hydraulische systemen. De functionele indeling in directionele, druk- en flowcontrole biedt een logisch raamwerk voor het selecteren van geschikte componenten. Binnen elke categorie zijn specifieke klepontwerpen gericht op specifieke technische uitdagingen, van het bereiken van nullekkage tot het handhaven van een constante snelheid onder wisselende belastingen.

Het selectieproces moet de prestatie-eisen afwegen tegen de gevoeligheid voor besmetting en de onderhoudsmogelijkheden. Uiterst nauwkeurige servokleppen bieden uitzonderlijke controle, maar vereisen netheid van ruimtevaartkwaliteit. Robuuste proportionele kleppen leveren goede prestaties en zijn vergevingsgezinder in onderhoud. Eenvoudige gaskleppen bieden basisfunctionaliteit tegen minimale kosten, maar kunnen onder belasting geen consistente snelheid handhaven.

De systeemintegriteit hangt uiteindelijk af van het handhaven van de vloeistofreinheid die geschikt is voor de meest gevoelige componenten in het circuit. Contaminatiebeheersing is niet optioneel; het is de fundamentele vereiste die bepaalt of componenten hun ontwerplevensduur bereiken of voortijdig falen. Terwijl hydraulische systemen zich blijven ontwikkelen met digitale integratie en slimme sensoren, zullen de onderliggende principes van contaminatiecontrole, juiste klepselectie en systematisch onderhoud centraal blijven staan voor het bereiken van een betrouwbare, efficiënte werking.

```