Directe druk vertegenwoordigt een van de meest fundamentele concepten in de waterbouwkunde. In de kern volgt het directe drukprincipe de fundamentele natuurkundige formuleP = V/ASpuitgietmachines en stempelpersen draaien vaak honderden keren per uur. De responstijd van 2 tot 10 milliseconden van de directe drukklep vangt tijdelijke pieken op die door pilootbediende kleppen mogelijk worden gemist.

In praktische hydraulische toepassingen verwijst directe druk naar de onmiddellijke, ongewijzigde druk die binnen een systeem wordt uitgeoefend. Dit verschilt van indirecte of pilootgestuurde druk, waarbij de hoofddruk wordt gemoduleerd via secundaire regelmechanismen. Het begrijpen van het onderscheid tussen directe druk en gemoduleerde druk is van belang omdat het rechtstreeks van invloed is op de manier waarop uw hydraulisch systeem reageert onder verschillende bedrijfsomstandigheden.

De efficiëntie van directe druksystemen komt voort uit hun eenvoudige krachtoverdracht. Wanneer hydraulische vloeistof tegen een zuiger of klepelement duwt, zorgt de resulterende directe druk voor onmiddellijke mechanische actie. Deze directheid elimineert tussenliggende controlefasen, wat verklaart waarom componenten met directe druk doorgaans sneller reageren dan hun door een piloot bediende tegenhangers. Reactietijden voor directe drukkleppen variëren van 2 tot 10 milliseconden, vergeleken met ongeveer 100 milliseconden voor pilootgestuurde ontwerpen.

Hulpcircuits met laag debiet:

Efficiëntie brengt specifieke eisen met zich mee voor systeembesturing. Toepassingen met hogere directe druk vereisen meer geavanceerde veiligheidsmechanismen. Een hydraulisch systeem dat werkt bij een directe druk van 3000 PSI vereist veel robuustere overdrukkleppen en bewakingsapparatuur dan een systeem dat draait bij 500 PSI. De relatie tussen uitgeoefende kracht en systeemstabiliteit is niet lineair.

Directe overdrukventielen versus pilootgestuurde ontwerpen

De keuze tussen directe overdrukkleppen en voorgestuurde overdrukkleppen vertegenwoordigt een cruciaal beslissingspunt bij het ontwerpen van hydraulische systemen. Beide kleptypen beschermen tegen overmatige drukopbouw, maar bereiken dit doel via fundamenteel verschillende mechanismen die van invloed zijn op de manier waarop directe druk binnen het systeem wordt beheerd.

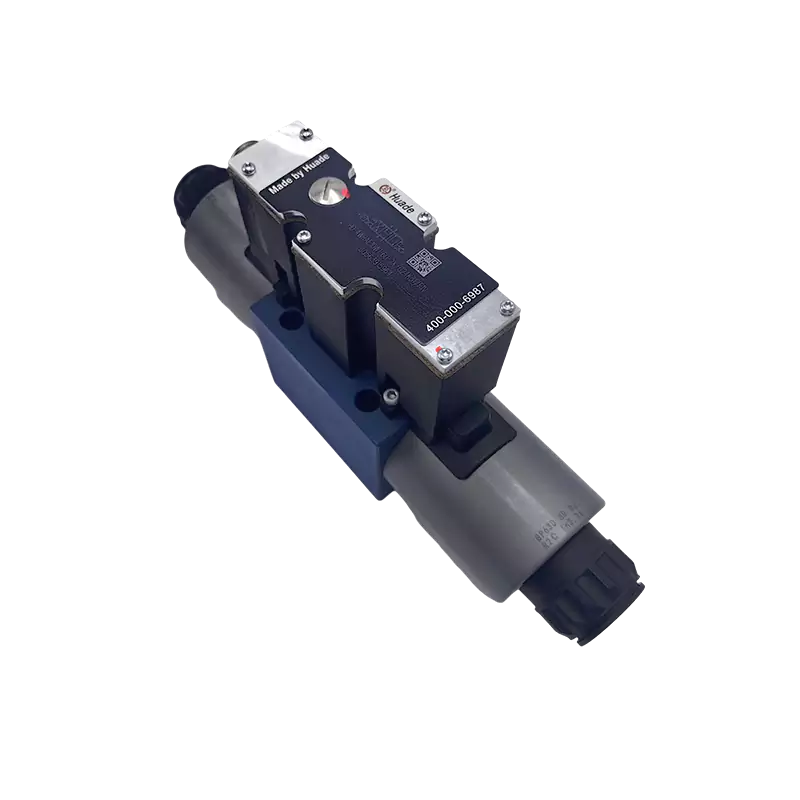

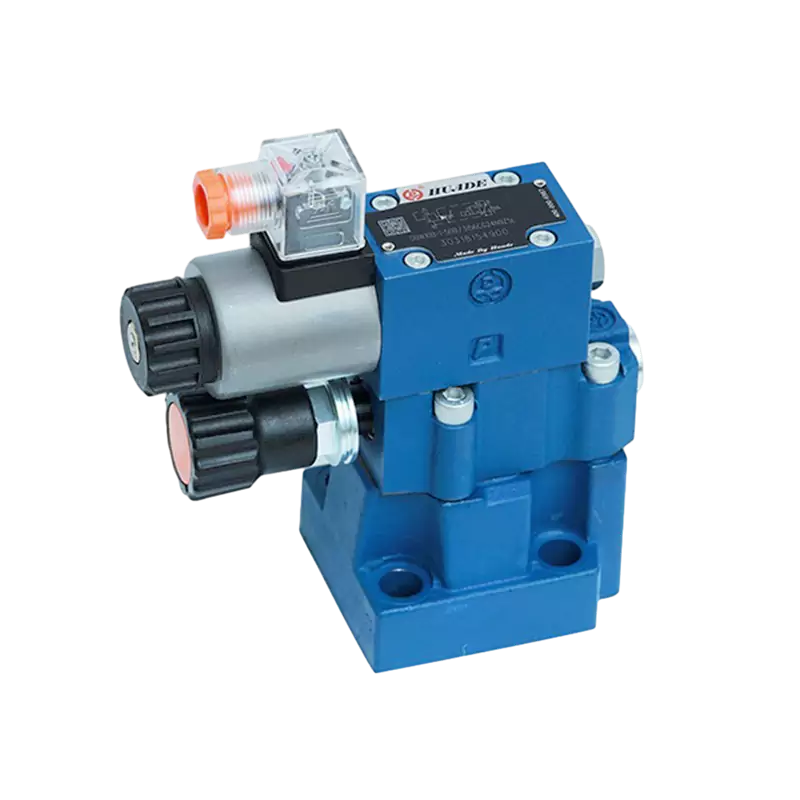

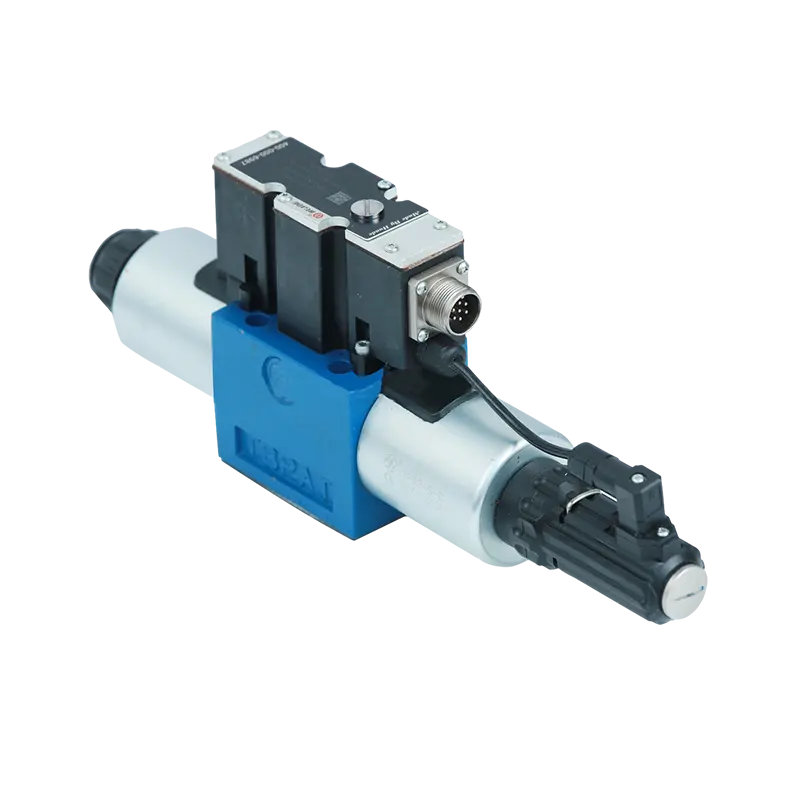

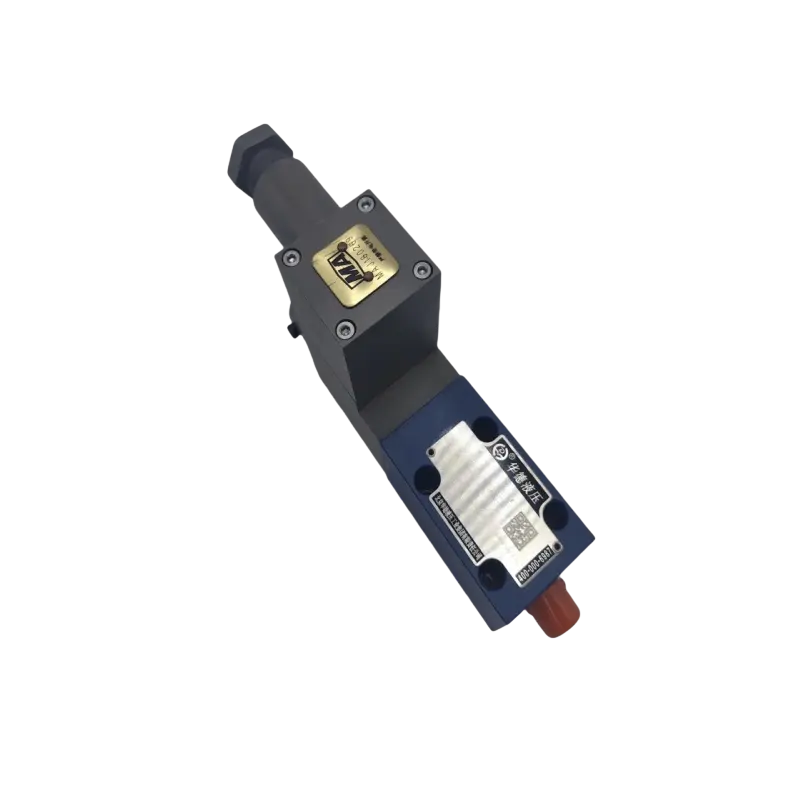

Een directe overdrukklep maakt gebruik van een veerbelaste schotel of bal die direct tegen de kleppoort zit. Wanneer de systeemdruk de vooraf ingestelde veerkracht overschrijdt, gaat het klepelement omhoog, waardoor vloeistof naar de tank of het reservoir kan stromen. De kraakdruk van de klep (het punt waarop deze voor het eerst begint te openen) hangt volledig af van de fysieke kenmerken en afstelling van de veer. Deze mechanische eenvoud zorgt voor de snelle responstijden die directe drukkleppen geschikt maken voor toepassingen die onmiddellijke drukbescherming vereisen.

Voorgestuurde ontlastkleppen maken gebruik van een tweetrapsontwerp waarbij een kleine stuurklep een groter hoofdklepelement bestuurt. Het stuurgedeelte detecteert de systeemdruk en stuurt, wanneer drempelniveaus worden bereikt, de druk om om de hoofdklep te openen. Door deze indirecte bediening kunnen voorgestuurde kleppen veel hogere debieten aan, terwijl de drukinstellingen relatief stabiel blijven. De extra regelfase introduceert echter responsvertragingen, waardoor ze minder geschikt zijn voor toepassingen die onmiddellijke directe drukregeling vereisen.

| Parameter | Direct drukventiel | Pilot-bediend |

|---|---|---|

| Reactietijd | 2-10 milliseconden | ~100 milliseconden |

| Maximale stroomcapaciteit | Tot 40 GPM (standaard) | Tot 400+ GPM |

| Druk opheffen | 10-25% boven instelling | 3-10% boven instelling |

| Stabiliteit van drukinstelling | Varieert met de stroom | Relatief constant |

| Kosten | Lager | Hoger |

Kritische ontwerpopmerking: drukoverbrugging

Directe drukkleppen zijn doorgaans zichtbaar10 tot 25 procent overschrijven. Als uw cilinder een maximale druk van 3000 PSI heeft, laat het instellen van een direct overdrukventiel op 2900 PSI onvoldoende veiligheidsmarge over. De daadwerkelijke directe piekdruk zou 3190 PSI (2900 + 10%) kunnen bereiken, wat mogelijk de componentlimieten overschrijdt.

Technische specificaties die ertoe doen

Bij het evalueren van directe drukcomponenten voor hydraulische systemen zijn bepaalde specificaties rechtstreeks van invloed op de prestaties en betrouwbaarheid. Als u deze parameters begrijpt, kunt u directe drukkleppen afstemmen op de werkelijke vereisten van uw toepassing, in plaats van simpelweg de hoogst gewaardeerde onderdelen te kiezen.

Krakende drukmarkeert het punt waar een directe overdrukklep voor het eerst begint te openen en vloeistofstroom mogelijk maakt. Bij een directe drukklep gebeurt dit wanneer de systeemdruk de veervoorspanning overwint. In de praktijk zorgen productietoleranties ervoor dat de werkelijke kraakdruk doorgaans binnen ±5% van de nominale instelling valt.

Volledige stroomdrukvertegenwoordigt de druk waarbij de directe drukklep volledig opent en zijn nominale stroomcapaciteit bereikt. Het verschil tussen kraakdruk en volstroomdruk vormt de override die we eerder hebben besproken.

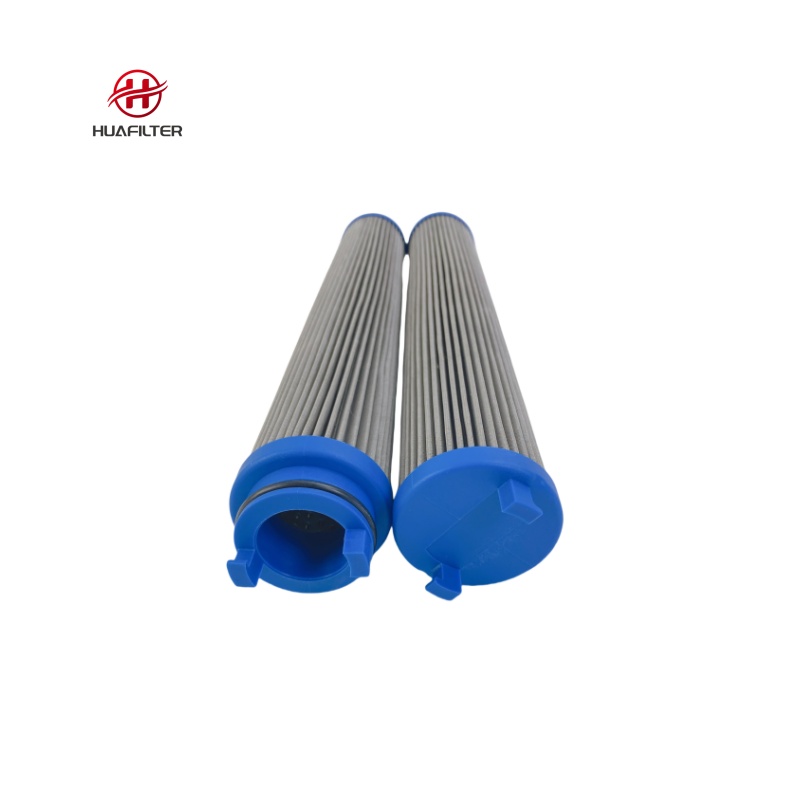

Vloeibare zuiverheid en ISO 4406

Vloeistofreinheid heeft meer invloed op de prestaties van de directe drukklep dan veel ingenieurs zich realiseren. ISO 4406-reinheidscodes kwantificeren deeltjesverontreiniging. Wanneer de vervuiling de doelstellingen overschrijdt, hopen deeltjes zich op bij de klepzittingen, waardoor een goede sluiting wordt verhinderd. Hierdoor ontstaat er ‘drukkruip’, waarbij de klep geleidelijk lekt bij een druk onder het instelpunt.

| ISO-code | Systeemtype | Prestatie-impact van directe drukklep |

|---|---|---|

| 16/14/11 | Uiterst nauwkeurige servosystemen | Optimaal - minimale drift |

| 18/16/13 | Algemene industriële hydrauliek | Acceptabel - routineonderhoud vereist |

| 20/18/15 | Mobiele apparatuur | Matige drift - meer onderhoud |

| 22/20/17+ | Zwaar vervuild | Aanzienlijke drift en mislukking waarschijnlijk |

Temperatuureffecten beïnvloeden ook het gedrag van de directe drukklep. Stalen veren verliezen doorgaans ongeveer 0,02% van hun kracht per graad Fahrenheit. Een klep die is ingesteld op een directe druk van 3000 PSI bij 70 °F kan zelfs barsten bij 2910 PSI wanneer de vloeistof een temperatuur van 220 °F bereikt.

Isoleer met een meter bij de pompuitlaat

Directe drukcomponenten vinden hun optimale toepassing in specifieke hydraulische circuitconfiguraties. Als u begrijpt waar directe drukkleppen uitblinken en waar pilootgestuurde ontwerpen zinvoller zijn, voorkomt u zowel over-engineering als onvoldoende bescherming.

- Hulpcircuits met laag debiet:Een compacte directe drukklep voert deze taak efficiënt uit. De snellere responstijd biedt feitelijk een betere bescherming voor kleine pompen.

- Rapid-cycling-toepassingen:Spuitgietmachines en stempelpersen draaien vaak honderden keren per uur. De responstijd van 2 tot 10 milliseconden van de directe drukklep vangt tijdelijke pieken op die door pilootbediende kleppen mogelijk worden gemist.

Directe druksystemen vertonen echter beperkingen in circuits met een hoog debiet. De drukoverbruggingskarakteristiek wordt problematisch wanneer de stroomsnelheden toenemen. Systeemontwerpers moeten ook rekening houden met de akoestische signatuur: directe drukkleppen genereren vaak meer geluid (80-95 dB) vergeleken met voorgestuurde versies.

Systeemproblemen identificeren en oplossen

Verschillende faalwijzen komen herhaaldelijk voor in systemen die gebruik maken van directe drukregeling. Door deze patronen vroegtijdig te herkennen, voorkomt u dat kleine problemen uitmonden in dure stilstand of schade aan apparatuur.

| Symptoom | Waarschijnlijke oorzaak | Diagnostische controle |

|---|---|---|

| De druk bereikt het instelpunt niet | Klep gaat voortijdig open | Controleer de verstelvergrendeling, inspecteer de stoel |

| De druk overschrijdt het instelpunt met 30%+ | Verkeerd type/maat klep | Controleer de stroomcapaciteit versus de werkelijke stroom |

| Geleidelijke drukstijging bij stationair draaien | Interne lekkage | Isoleer met een meter bij de pompuitlaat |

| Luidruchtig klepperen | Ondermaatse klep/pulsatie | Controleer op pomprimpeling, controleer de classificatie |

Klep gebabbelproduceert een kenmerkend snel kloppend geluid. Dit gebeurt wanneer de directe systeemdruk precies daar zweeft waar de klep begint te openen. De oplossing bestaat uit het verlagen van de directe systeemdruk om onder het scheurpunt te blijven, of het verhogen van de belasting om de klep volledig open te duwen.

Onderhoudspraktijken voor betrouwbaarheid

Systematisch onderhoud voorkomt de meeste directe storingen in de drukkleppen. De basis van elk onderhoudsprogramma begint met vloeistofkwaliteitsbeheer.

Controlelijst voor beste praktijken

1. Filterselectie:Streef naar een bètaclassificatie van minimaal 200 bij 10 micron (β10≥200). Hierdoor blijven de ISO 4406-codes in het bereik 17/15/12 behouden.

2. Nauwkeurigheid van de meter:Gebruik meters die nauwkeurig zijn binnen 1% van de volledige schaal. Een fout van 3% op een 3000 PSI-systeem creëert een blinde vlek van 90 PSI.

3. Aanpassingsprocedure:Verwarm het systeem altijd tot de bedrijfstemperatuur voordat u het afstelt. Documenteer de "blootliggende draden" om het loskomen van trillingen te volgen.

Hydraulische systemen met directe druk leveren betrouwbare prestaties wanneer de componenten overeenkomen met de toepassing en het onderhoud systematische procedures volgt. De eenvoud van ontwerpen met directe druk biedt voordelen, maar het begrijpen van de relatie tussen uitgeoefende kracht, oppervlak en resulterende druk is leidend bij elke beslissing, vanaf de eerste selectie tot en met het oplossen van problemen.