Wat zijn hydraulische volgordekleppen en waarom zijn ze belangrijk?

A hydraulische volgordeklepis een drukcontrolecomponent die een strikte operationele volgorde afdwingt in systemen met meerdere actuatoren. In tegenstelling tot ontlastkleppen die systemen beschermen tegen overdruk, werken volgordekleppen als volgtlogische poorten- ze blokkeren de stroom naar een secundair circuit totdat het primaire circuit een vooraf ingestelde drukdrempel bereikt.

Zie het zo: bij een bewerking hebt u het werkstuk nodigvastgeklemd met een kracht van 200 barvoordat de boor vastklikt. Een volgordeklep zorgt ervoor dat het hydraulische systeem fysiek niet kan beginnen met boren totdat de klemdruk van 200 bar is bevestigd. Dit gaat niet alleen over timing – het gaat oververificatie afdwingen.

Het kernonderscheid hier is van cruciaal belang voor ingenieurs:Positiegebaseerde besturing(met behulp van eindschakelaars) verifieertwaareen actuator is dat wel, maarop druk gebaseerde controle(met behulp van volgordekleppen) verifieerthoeveel krachtde actuator daadwerkelijk heeft gegenereerd. Bij toepassingen zoals het vormen van metaal, lasarmaturen of persbewerkingen is deze krachtgarantie niet onderhandelbaar voor zowel de veiligheid als de proceskwaliteit.

Hoe sequentiekleppen werken: het krachtbalansmechanisme

Basis werkingsprincipe

De volgordeklep werkt op een eenvoudige manierSysteemrol:

Waar:

- PA= Voordruk (primair circuit)

- Aspoel= Effectief oppervlak van de klepspoel

- Flente= Vooraf ingestelde veerkracht

- Pdroogleggen= Tegendruk in de afvoer-/veerkamer

De drietrapsbedieningsvolgorde:

- Fase 1 - Activering van het primaire circuit:De pompstroom komt poort A binnen en drijft de primaire actuator aan (bijvoorbeeld een klemcilinder). De hoofdspoel van de klep blijft gesloten, waardoor de stroom naar poort B wordt geblokkeerd.

- Fase 2 - Drukopbouw:het werkstuk – maar voordat er daadwerkelijke klemkracht ontstaat. Een kromgetrokken werkstuk of losse bevestiging zou ertoe leiden dat de boor in een niet-geklemd onderdeel terechtkomt, waardoor:

- Fase 3 - Klepverschuiving en vrijgave secundair circuit:WanneerPAbereikt de kraakdruk (typisch 50-315 bar, afhankelijk van de veerinstelling), verschuift de spoel tegen de veer in. Hierdoor wordt een interne doorgang geopend, waardoor de stroom van poort A naar poort B wordt omgeleid, die vervolgens de secundaire actuator activeert (bijvoorbeeld een toevoercilinder).

Pilot-bediende versus direct werkende ontwerpen

Voor toepassingen met een hoog debiet (>100 l/min) gebruiken fabrikantenpilootgestuurde ontwerpenin plaats van direct werkende typen. Hier is de technische redenering:

Bij een direct werkende klep wordt de hoofdspoel rechtstreeks aangestuurd door de veer- en inlaatdruk. Dit vereist eenzeer stijve veer met hoge krachtom grote stroomkrachten aan te kunnen, waardoor de klep omvangrijk en moeilijk nauwkeurig af te stellen is.

A voorgestuurde volgordeklepmaakt gebruik van een tweetrapsontwerp:

- Een kleinepiloot pop(bestuurd door een verstelbare veer met lage kracht) detecteert poort A-druk

- Wanneer de stuurdruk het instelpunt bereikt, wordt de regelkamer van de hoofdspoel geopend en wordt de druk verlaagd

- Hierdoor kan de veel grotere hoofdspoel met minimale kracht verschuiven

Praktisch voordeel:Een voorgestuurde klep kan 600 l/min aan bij 315 bar, terwijl er nog steeds een met de hand verstelbare veer wordt gebruikt voor het instellen van de druk. Modellen als deDZ-L5X-seriebereik dit met stroomcapaciteiten van NG10 (200 L/min) tot NG32 (600 L/min).

Configuratietypes: variaties in besturings- en afvoerpaden

Het gedrag van een sequentieklep hangt fundamenteel af vanwaar het stuursignaal vandaan komtEnwaar de veerkamer leegloopt. Hierdoor ontstaan vier verschillende configuraties:

| Configuratietype | Stuursignaalbron | Afvoerpad | Krakende drukformule | Beste applicatie |

|---|---|---|---|---|

| Interne controle, externe afvoer (meest gebruikelijk) | Poort A (inlaat) druk | Tank (Y-poort) - bijna 0 bar | Pset= Flentealleen | Standaardvolgorde waarbij een nauwkeurige, lastonafhankelijke drukinstelling vereist is |

| Interne controle, interne afvoer | Poort A (inlaat) druk | Poort B (uitlaat) | Pset= Flente+ PB | Toepassingen waarbij stroomafwaartse druk PBis stabiel en voorspelbaar |

| Externe controle, externe afvoer | Poort X (piloot op afstand) | Tank (Y-poort) | Psetgebaseerd opPX | Complexe, in elkaar grijpende circuits die externe triggersignalen vereisen |

| Externe controle, interne afvoer | Poort X (piloot op afstand) | Poort B (uitlaat) | Complex - hangt af van PXwaarB | Zeldzaam - gespecialiseerde toepassingen voor het vasthouden van lasten of balanceren |

Kritische ontwerpregel voor externe afvoer

Voor90% van de sequencing-toepassingen, je moet gebruikenExterne afvoer (Y-poort naar tank)configuratie. Dit is waarom:

Als u ten onrechte gebruik maakt van interne afvoer en het stroomafwaartse circuit (poort B) een variërende druk heeft - zeg maar dat deze schommelt tussen 20-80 bar als gevolg van belastingsveranderingen - wordt uw kraakdruk:

Dit60 bar schommelbij kraakdruk vernietigt de hele logica van force-verificatiesequencing. De klep kan bij lichte belasting voortijdig activeren of bij zware belasting vertraging oplopen. Leid de Y-afvoer altijd rechtstreeks naar de tank, tenzij er een specifieke technische reden is die in het hydraulische schema is gedocumenteerd.

Sequentieklep versus ontlastklep: waarom structuurgelijkenis functionele verschillen maskeert

Dit is een van de meest gezochte vergelijkingen - en met goede reden. Beide kleppen maken gebruik van veerbelaste spoelen en reageren op druk. Maar het verwarren van hun rollen kan leiden tot catastrofale systeemontwerpfouten.

| Kenmerkend | Volgordeklep | Ontlastklep |

|---|---|---|

| Primaire functie | Omleiding van de stroom- Leidt vloeistof naar het secundaire circuit na de drukdrempel | Drukbegrenzing- dumpt overtollige stroom naar de tank om overdruk te voorkomen |

| Normale bedrijfsstatus | Openttijdelijksluit vervolgens nadat de reeks is voltooid | Opentcontinuwanneer het systeem het instelpunt overschrijdt |

| Uitlaatpoort (B) Functie | Stuurt stroom naarwerk circuit(nuttige stroom) | Stuurt stroom naartank(verspilde energie/warmte) |

| Precisievereiste | Hoog- moet activeren op het exacte krachtverificatiepunt (tolerantie ± 5 bar) | Gematigd- hoeft alleen maar schade te voorkomen (±10-15 bar acceptabel) |

| Systeemrol | Besturingslogica-element- bepaaltwanneeracties plaatsvinden | Drukafwijking- voorkomtalsomstandigheden overschrijden de grenzen |

| Kunnen elkaar vervangen? | NEE- Een ontlastklep zou voortdurend energie verspillen; een volgordeklep beschermt niet tegen overdruk | |

Analogie in de echte wereld:

A ontlastklepis als een overdrukventiel op een snelkookpan: het laat stoom ontsnappen (om te verspillen) wanneer de druk gevaarlijk hoog wordt.

A volgorde ventielis als een veiligheidsvergrendeling op een draaibank: het voorkomt dat de spil start totdat de klauwplaatbescherming gesloten is. Het is afdwingendvolgorde, niet alleen door de druk te beperken.

Eenrichtingsvolgordekleppen: het probleem van de retourstroom oplossen

Standaard volgordekleppen veroorzaken een probleem tijdens de retourslag: als de retourstroom van de secundaire actuator terug moet gaan door de volgordeklep, komt deze in aanraking met devolledige scheurdrukweerstand.

Voorbeeld: Uw volgordeklep is ingesteld op 180 bar. Zelfs als u tijdens het terugtrekken slechts 20 bar nodig heeft om de cilinder terug te trekken, moet u 180 bar overwinnen om de stroming in omgekeerde richting door de klep te krijgen. Dit veroorzaakt:

- Extreem lage intreksnelheden

- Enorme warmteontwikkeling (verspilde 160 bar × stroom)

- Mogelijke cavitatie bij de actuator

Oplossing: geïntegreerde terugslagklep

A eenrichtingsvolgordeklepbevat eenparallelle terugslagklep(soms een bypass-controle genoemd) die dit mogelijk maaktvrije tegenstroomvan poort B naar poort A. De terugslagklep heeft doorgaans een kraakdruk van slechts 0,5-2 bar, wat betekent:

- Voorwaartse richting(A → B): Kleplogica met volledige volgorde is van toepassing (scheuren bij 180 bar)

- Omgekeerde richting(B → A): Terugslagklep omzeilt hoofdspoel (2 bar kraken)

Dit isverplichtin circuits waarbij de secundaire actuator via dezelfde klep moet worden teruggetrokken. Fabrikanten biedenΔP versus stroomcurvenvoor het terugslagkleppad: verifieer dit bij uw maximale retourstroomsnelheid om een acceptabele drukval te garanderen.

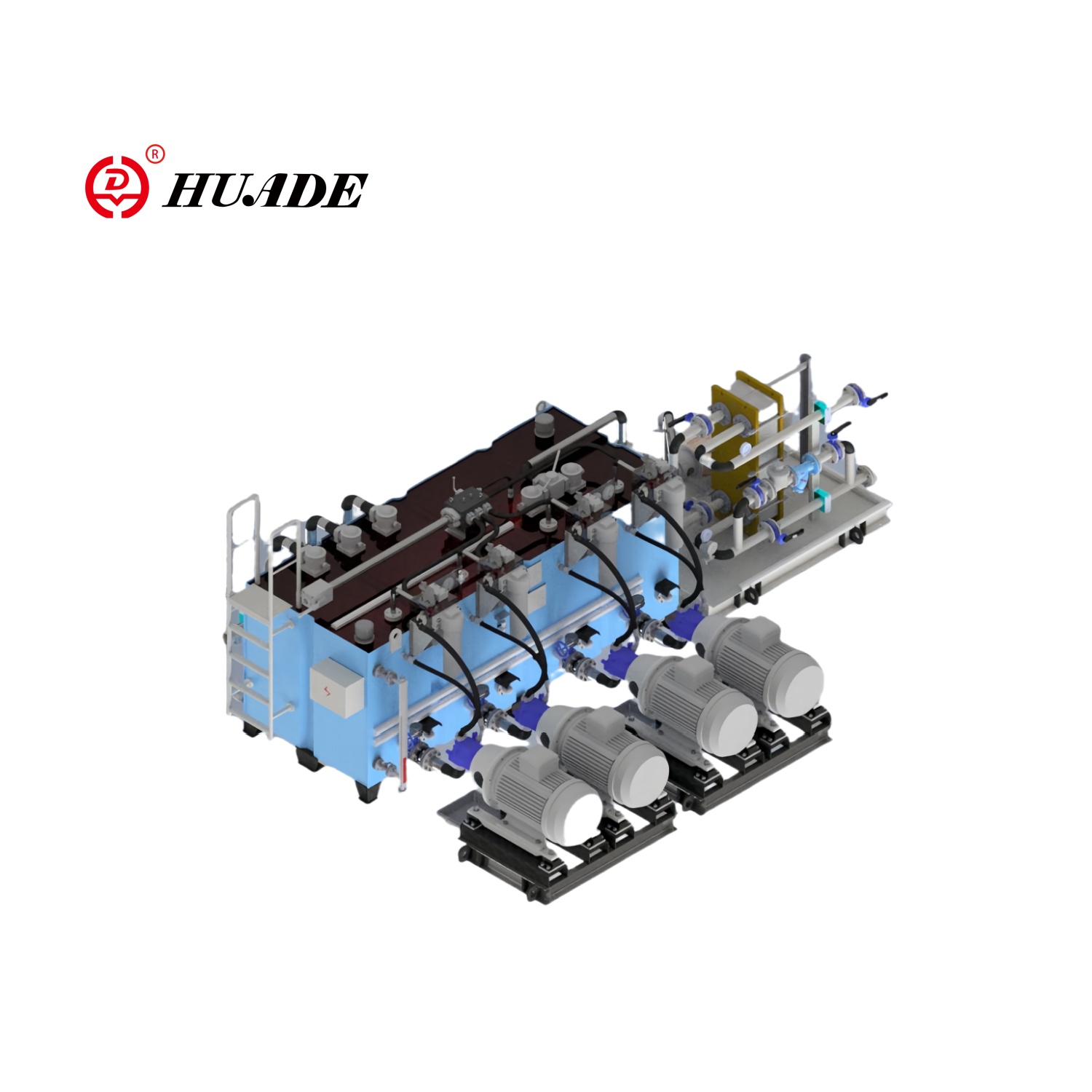

Toepassingsvoorbeeld: boorpersklem-dan-toevoercircuit

Laten we een klassieke toepassing doornemen die aantoont waarom volgordekleppen onvervangbaar zijn bij precisiewerk:

De vereiste

Een verticale boormachine moet:

- Klemhet werkstuk meeminimaal 150 barkracht

- Oefeninghet werkstuk pas nadat de klemming is geverifieerd

- Intrekkende boor

- Ontklemmenhet werkstuk

Waarom positiecontrole hier mislukt

Als u een eindschakelaar op de klemcilinder zou gebruiken, zou deze worden geactiveerd wanneer de cilinderraakthet werkstuk – maar voordat er daadwerkelijke klemkracht ontstaat. Een kromgetrokken werkstuk of losse bevestiging zou ertoe leiden dat de boor in een niet-geklemd onderdeel terechtkomt, waardoor:

- Werkstukuitwerpen (veiligheidsgevaar)

- Gebroken boren

- Schroot onderdelen

Sequentieklepcircuitontwerp

Componenten:

- SV1:Esta vantagem de eficiência torna a purga atraente para aplicações com consciência energética, como equipamentos agrícolas, transportadores de manuseio de materiais e equipamentos móveis onde o consumo de combustível é importante. O sistema funciona mais frio e desperdiça menos energia na forma de calor. No entanto, a purga proporciona baixa estabilidade de velocidade porque o fluxo da bomba muda com a pressão (a eficiência volumétrica cai à medida que a pressão aumenta) e o fluxo da válvula de sangria também varia com a mudança de pressão através dela. Quando a carga flutua, a velocidade flutua. Isso limita o vazamento em aplicações onde a precisão absoluta da velocidade não é crítica, como agitadores misturadores ou transportadores intermitentes. Assim como o medidor de entrada, o sangramento não pode lidar com segurança com cargas excessivas porque não cria contrapressão para resistir ao movimento induzido pela carga. O atuador aceleraria sob a gravidade ou inércia, independentemente da configuração da válvula de sangria.

- Klemcilinder:Boring van 50 mm

- Voercilinder:Boring van 32 mm

- Drukontlasting:200 bar (systeemveiligheid)

Bedieningslogica:

- Richtingsklep bekrachtigt:De stroom komt de klemcilinder binnen via poort A van SV1

- Klem verlengt:Cilinder beweegt voort totdat het werkstuk contact maakt. De druk bij poort A begint te stijgen.

- Drukopbouw:Wanneer de klemkracht 150 bar bereikt (equivalent aan ~2.950 kg klemkracht voor een boring van 50 mm), gaat SV1 open.

- Voercilinder wordt geactiveerd:De stroom wordt nu omgeleid naar poort B van SV1, waardoor de boortoevoercilinder wordt voortbewogen.

- Kracht behouden:De klem blijft tijdens het boren onder druk staan van meer dan 150 bar.

Het kritische inzicht:Het systeemkan niet fysiek borentotdat er voldoende klemkracht aanwezig is. Dit is op hardware gebaseerde veiligheid; geen enkele softwarelogica of sensor kan deze niet omzeilen.

Selectiecriteria: Afstemming van afsluiter op toepassing

1. Specificatie drukbereik

Volgordekleppen zijn verkrijgbaar in meerdere drukbereikinstellingen, doorgaans:

- Laag bereik:10-50 bar (zachte klemming, delicate delen)

- Middelgroot bereik:50-100 bar (algemene montage)

- Hoog bereik:100-200 bar (vormen, persen)

- het werkstuk200-315 bar (zwaar stampen, smeden)

Selectieregel:Kies een klep waarvanhet instelbereik omvat uw doelinstelpunt. Als u 180 bar nodig heeft, selecteert u een bereikklep van 100-200 bar of 150-315 bar. Gebruik geen 50-315 bar klep; de veer zal te stijf zijn voor fijnafstelling aan de hoge kant.

2. Stroomcapaciteit versus drukval

De klep moet langs uwmaximale onmiddellijke stroomzonder overmatige drukval. Fabrikanten biedenQ-ΔP-curventoont drukverlies bij verschillende stroomsnelheden.

Voorbeeldspecificatie:

- Vereiste stroom:120 l/min

- Aanvaardbare AP:<10 bar (om energieverspilling te minimaliseren)

- Geselecteerde klep:NG20 (nominaal 400 l/min) - levert 5-6 bar ΔP bij 120 l/min

Veel voorkomende fout:Het selecteren van een klep met een exact formaat voor het nominale debiet. Dit negeert de drukval die exponentieel toeneemt bij hoge stromen. Altijd maatminimaal 150% van het nominale debietvoor een soepele werking.

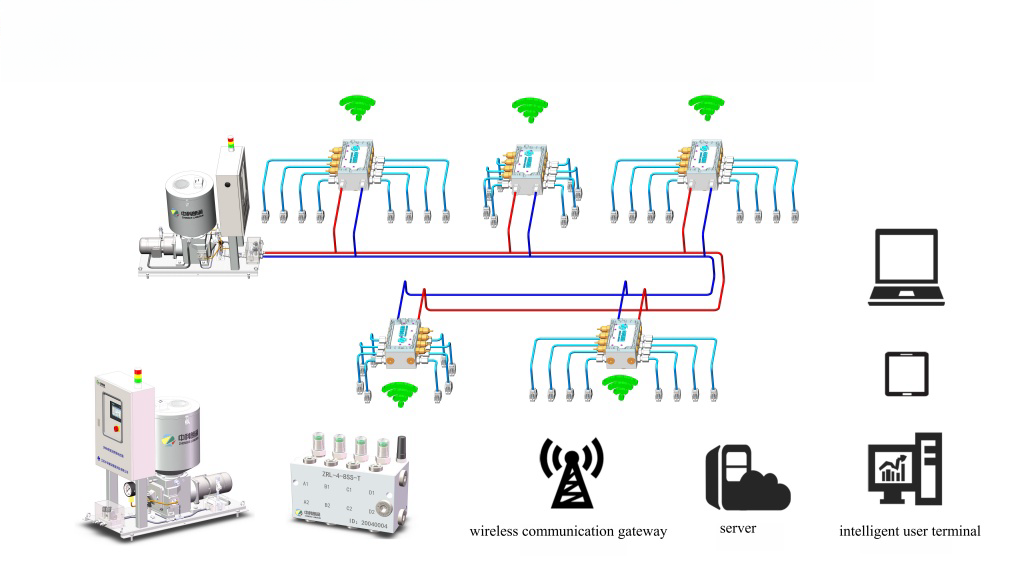

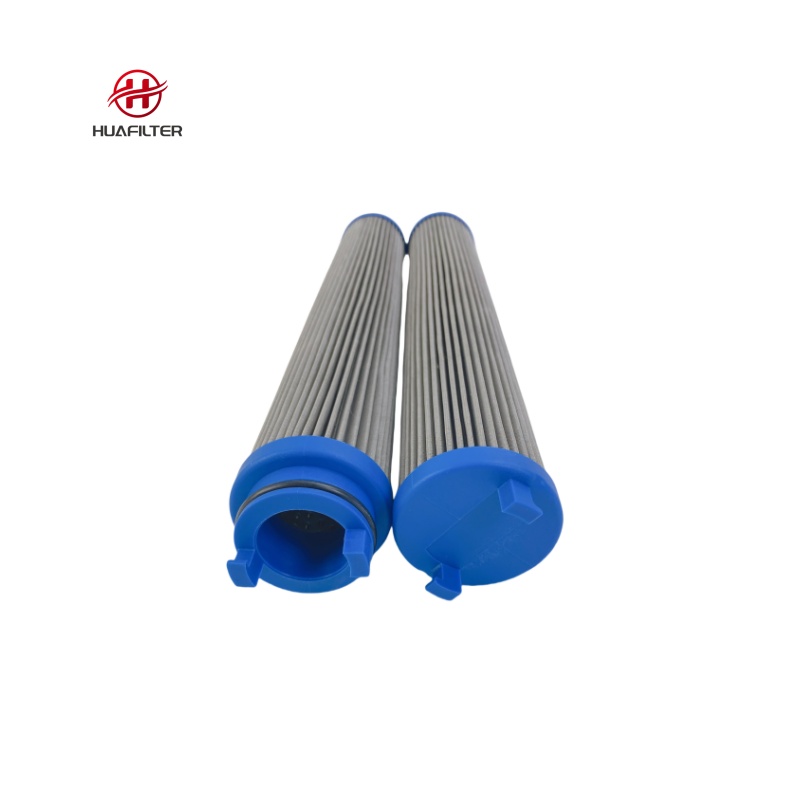

3. Vereisten voor vloeistofreinheid

Dit is waar veel veldfouten vandaan komen. Voorgestuurde volgordekleppen hebbeninterne openingen en controlelandenmet spelingen zo krap als5-10 micron. De bedieningsdoorgangen van de veerkamer zijn zelfs nog gevoeliger.

Verplichte besmettingsspecificatie:

- ISO4406:20/18/15 of beter

- NAS1638:Klasse 9 of beter

Vertaling: Uw hydraulische olie moet:

- Minder dan 20.000 deeltjes >4μm per 100 ml

- Minder dan 4.000 deeltjes >6μm per 100 ml

- Minder dan 640 deeltjes >14μm per 100 ml

Praktische implementatie:

- InstallerenAbsolute filtratie van 10 micron(β₁₀ ≥ 200) op de retourleiding

- GebruikFilters van 3 micronop pilotafvoerleidingen (indien externe afvoer)

- Implementerenolieanalyse elke 500 bedrijfsuren(deeltjesaantal, watergehalte, viscositeit)

Als de besmetting de limieten overschrijdt, kunt u het volgende verwachten:

- Spoel blijft hangen(klep gaat niet open of dicht)

- Drukafwijking(interne slijtage verhoogt lekkage)

- Jagen/oscillatie(grillige pilootoperatie)

4. Standaarden voor installatie-interfaces

Volgordekleppen worden gemonteerdsubplaten of spruitstukkenvolgens industriestandaarden:

| Klepmaat (NG) | Montage standaard | Boutgrootte | Koppelspecificatie | Oppervlakteafwerking vereist |

|---|---|---|---|---|

| NG06 | ISO 5781 (D03) | M5 | 6-8 Nm | Ra 0,8 μm |

| NG10 | ISO 5781 (D05) / DIN 24340 | M10 | Quando você NÃO deve usar uma válvula borboleta | Ra 0,8 μm |

| NG20/NG25 | ISO 5781 (D07) | M10 | Drukontlasting: | Ra 0,8 μm |

| NG32 | ISO 5781 (D08) | M12 | 110-120 Nm | Ra 0,8 μm |

Kritieke installatieregel:Het montageoppervlakvlakheidstolerantiemoet zijn0,01 mm per 100 mm. Gebruik een precisiegeslepen oppervlakplaat om dit te verifiëren. Elke kromtrekking veroorzaakt extrusie van de O-ring onder een druk van 315 bar, wat leidt tot externe lekkage.

Veelvoorkomende fouten oplossen

| vlakheidstolerantie | Waarschijnlijke oorzaak | Diagnostische controle | Corrigerende actie |

|---|---|---|---|

| Klep gaat te vroeg open (voortijdig schakelen) | 1. Lentemoeheid/mislukking 2. Onjuiste afvoerconfiguratie 3. Erosie van de stuuropening |

1. Meet de scheurdruk met een manometer 2. Controleer of de Y-poort naar de tank loopt 3. Controleer de positie van de stelschroef van de piloot |

1. Vervang het veersamenstel 2. Configureer opnieuw naar externe afvoer 3. Vervang het stuurgedeelte of de volle klep |

| Klep gaat niet open (geen secundaire stroom) | 1. Spoel vastgelopen door vervuiling 2. Stuurkamer verstopt 3. Afstelling te hoog ingesteld |

1. Controleer de ISO-reinheid van de olie 2. Verwijder het waakvlamdeksel en inspecteer de opening 3. Controleer de afstelling ten opzichte van de capaciteit van de systeemdruk |

1. Systeem reinigen/spoelen, filters vervangen, eventueel ventiel vervangen 2. Ultrasoon schone pilootonderdelen 3. Verlaag het instelpunt of verhoog de pompdruk |

| Ernstige trillingen/klapperend geluid | 1. Extra groot stuurvolume 2. Lucht in controlekamer 3. Resonantie met pomppulsatie |

1. Controleer de lengte van de stuurleidingen (X, Y) 2. Ontlucht het systeem grondig 3. Meet de trillingsfrequentie versus het pomptoerental |

1. Gebruik een compacte spruitstukmontage, minimaliseer de leidinglengte 2. Installeer ontluchtingskleppen op hoge punten 3. Installeer een pulsdemper of wijzig het pomptoerental |

| De drukinstelling verandert in de loop van de tijd | 1. Thermische uitzetting van de veer 2. Slijtage veroorzaakt interne lekkage 3. Verslechtering van de afdichting |

1. Controleer de druk bij verschillende olietemperaturen 2. Meet de lekkage uit de afvoerpoort 3. Inspecteer op extern huilen |

1. Gebruik een temperatuurgecompenseerd ontwerp of controleer de olietemperatuur 2. Vervang versleten spoelen/boringen 3. Afdichtingen vervangen door het juiste materiaal (NBR voor minerale olie, FKM voor fosfaatester) |

| Externe lekkage op montagevlak | 1. O-ringen beschadigd of verkeerd materiaal 2. Montageoppervlak niet vlak (>0,01 mm/100 mm) 3. Onjuist aanhaalmoment van de bout |

1. Inspecteer de O-ringen op sneden en zwellingen 2. Controleer het oppervlak met de meetklok 3. Gebruik een momentsleutel om de specificaties te verifiëren |

1. Vervang de O-ringen (passen bij het vloeistoftype) 2. Het montageoppervlak opnieuw machinaal bewerken of overlappen 3. Draai de bouten aan tot 75 Nm (M10) in sterpatroon |

Het falen van de besmettingscascade

Hier is een typische reeks fouten die te zien is in industriële systemen:

Maand 1-6:De olieverontreiniging stijgt langzaam van ISO 18/16/13 (aanvaardbaar) naar 21/19/16 (marginaal). Nog geen symptomen.

Maand 7:De spoel begint te vertonenstictie(stick-slip-gedrag). Het drukinstelpunt wordt onregelmatig - soms 175 bar, soms 195 bar. Productie meldt "willekeurige" afwijzingen.

Maand 8:Onderhoud verhoogt de aanpassing om de waargenomen "zwakke veer" te compenseren. Nu ingesteld op 210 bar. Primaire actuator begint oververhit te raken (overmatige klemkracht).

Maand 9:Interne slijtage door deeltjes versnelt. De lekkage neemt toe. De klep "jaagt" nu - opent en sluit snel, waardoor hydraulische schokken ontstaan. Stroomafwaartse slangen beginnen te falen.

Maand 10:Catastrofaal falen - spoel loopt vast volledig open. Geen volgordecontrole. Secundaire actuator wordt geactiveerd met primaire druk nul. Crash van apparatuur of uitwerpen van werkstuk.

Hoofdoorzaak: enkele beslissing om het filtervervangingsinterval te verlengen van 1.000 naar 1.500 uur om "kosten te besparen".

Preventie: Strenge naleving van ISO 20/18/15 reinheid door middel van goede filtratie en driemaandelijkse oliemonsters.

Belangrijkste aandachtspunten voor systeemontwerpers

- Volgordekleppen verifiëren de kracht, niet de positie.Gebruik ze wanneer klemkracht, drukkracht of het vasthouden van de last van cruciaal belang is voor de veiligheid.

- Externe afvoerconfiguratie(Y naar tank) is verplicht voor 90% van de toepassingen om stabiele, lastonafhankelijke drukinstellingen te bereiken.

- Pilot-bediende ontwerpenzijn essentieel voor stromen >100 L/min. Ze bieden een betere verstelbaarheid en lagere bedieningskrachten dan direct werkende typen.

- Vloeibare reinheid is niet onderhandelbaar.Specificeer ISO 20/18/15 en implementeer minimaal 10 micron absolute filtratie. Budget voor driemaandelijkse olieanalyses.

- Terugslagkleppen zijn niet optioneelin circuits waarbij de secundaire actuator door de klep moet worden teruggetrokken. De geïntegreerde terugslagklep voorkomt enorme energieverspilling.

- Maat voor 150% van het nominale debietom de drukval onder de 10 bar te houden. Dit verbetert de efficiëntie en vermindert de warmteontwikkeling.

- De precisie van het installatieoppervlak is belangrijk.Een kromgetrokken onderplaat veroorzaakt defecten aan de O-ringen onder hoge druk. Controleer de vlakheid van 0,01 mm/100 mm.

Wanneer ze op de juiste manier worden geselecteerd, geïnstalleerd en onderhouden, bieden hydraulische volgordekleppen tientallen jaren betrouwbare service bij het afdwingen van de operationele logica die geautomatiseerde systemen veilig en productief houdt.