Wanneer u met hydraulische of pneumatische systemen werkt, wordt het begrijpen van proportionele klepdiagrammen essentieel voor het ontwerpen, oplossen van problemen en onderhouden van moderne automatiseringsapparatuur. Een proportioneel kleppendiagram laat zien hoe deze precisiecomponenten de vloeistofstroom en -druk regelen als reactie op elektrische signalen, waardoor de kloof wordt overbrugd tussen elektronische regelsystemen en mechanische beweging.

In tegenstelling tot eenvoudige aan/uit-kleppen die alleen volledig open of volledig gesloten kunnen zijn, bieden proportionele kleppen variabele regeling tussen 0% en 100% opening. Deze continue aanpassingsmogelijkheid maakt ze van cruciaal belang voor toepassingen die een soepele acceleratie, nauwkeurige positionering en gecontroleerde krachtuitoefening vereisen. De diagrammen die we gebruiken om deze kleppen weer te geven volgen gestandaardiseerde symbolen die voornamelijk zijn gedefinieerd door ISO 1219-1, waardoor een universele taal ontstaat die ingenieurs over de hele wereld kunnen begrijpen.

Het ontwerp van de klepspoel en de meetranden begrijpen

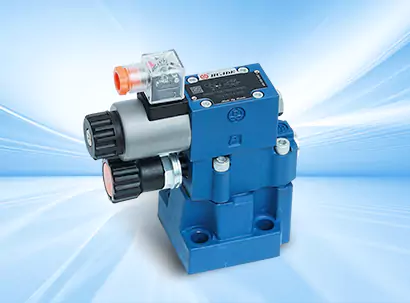

Een proportioneel klepdiagram bevat specifieke symbolische elementen die het onmiddellijk onderscheiden van standaard klepsymbolen. Het meest herkenbare kenmerk is het proportionele actuatorsymbool, dat bestaat uit een elektromagnetische spoel ingesloten in een doos waar twee evenwijdige diagonale lijnen doorheen lopen. Deze diagonale lijnen zijn de belangrijkste identificatie die aangeeft dat deze klep proportionele regeling biedt in plaats van eenvoudig schakelen.

Als u een klein gestippeld driehoekje naast het proportionele solenoïdesymbool ziet, geeft dit aan dat de klep over ingebouwde elektronica (OBE) beschikt. Deze geïntegreerde elektronische componenten verzorgen de signaalverwerking, versterking en vaak feedbackcontrolefuncties rechtstreeks in het kleplichaam. Deze integratie vereenvoudigt de installatie door de behoefte aan externe versterkerkasten en de bijbehorende bedradingscomplexiteit te verminderen.

Het klepomhulsel zelf vertoont meerdere posities, meestal weergegeven als een vierwegklep met drie standen (4/3-configuratie). In tegenstelling tot standaard directionele regelkleppen tonen proportionele klepdiagrammen vaak de middenpositie met gedeeltelijk uitgelijnde stroompaden, wat aangeeft dat de klep in staat is om de stroom continu te doseren in plaats van simpelweg poorten te blokkeren of volledig te openen.

ISO 1219-1 Proportionele klepsymbolen lezen

De ISO 1219-1-norm biedt het raamwerk voor hydraulische en pneumatische schakelschema's. Voor proportionele kleppen definieert deze norm hoe de verschillende kleptypen en hun bedieningsmechanismen moeten worden weergegeven. Een proportioneel directioneel regelklepsymbool omvat het basiskleplichaam met meetinkepingen of driehoekige symbolen binnen de stroompaden, die speciaal bewerkte kenmerken aangeven die nauwkeurige stroomregeling mogelijk maken.

Deze machinaal bewerkte kenmerken, vaak driehoekige inkepingen die in de klepspoel zijn gesneden, zijn van cruciaal belang voor het bereiken van een hoge stroomgevoeligheid en lineariteit nabij de nulpositie. Zonder deze geometrische aanpassingen zou de klep slechte regeleigenschappen vertonen bij het maken van kleine aanpassingen vanuit de gesloten positie.

Proportionele drukregelkleppen, zoals proportionele overdrukkleppen of reduceerkleppen, gebruiken soortgelijke symbolische conventies. Het belangrijkste verschil ligt in de toevoeging van de proportionele magneetactuator en het drukregelveersymbool. Als je deze elementen ziet gecombineerd met de gestippelde driehoek die OBE aangeeft, weet je dat je te maken hebt met een geavanceerd drukregelapparaat met gesloten lus.

Proportionele stroomregelkleppen worden doorgaans gesymboliseerd als tweewegkleppen of variabele openingen, altijd gemarkeerd door de karakteristieke proportionele regelactuator. Deze kleppen werken met lucht, gassen, water of hydraulische olie, waardoor ze veelzijdige componenten zijn in de industriële automatisering.

Hoe proportionele kleppen werken: de elektrohydraulische conversie

Exigence de différence de pression

Veel moderne proportionele kleppen maken gebruik van pulsbreedtemodulatie (PWM). Bij PWM-systemen schakelt de besturingselektronica de spanning naar de magneetspoel snel in en uit. Door de duty-cycle (de verhouding tussen aan-tijd en totale cyclustijd) aan te passen, bereikt de klep een nauwkeurige positiecontrole, terwijl de hoogfrequente schakeling (vaak rond de 200 Hz) de statische wrijving in de bewegende delen helpt overwinnen.

Dit PWM-dithersignaal dient een belangrijk doel dat verder gaat dan de basisbesturing. Statische wrijving tussen de klepspoel en de boring kan vastlopen en een slechte respons veroorzaken bij lage signaalniveaus. De continue hoogfrequente trillingen van dither zetten statische wrijving effectief om in lagere dynamische wrijving, waardoor de dode band aanzienlijk wordt verminderd en het reactievermogen wordt verbeterd. Deze snelle beweging creëert echter stroperige dempingskrachten die een zorgvuldige ontwerpcompensatie vereisen via druksensorbuizen en een uitgebalanceerde interne geometrie.

| Ventieltype | Openingsbereik | Controlemethode | Typische responstijd | Relatieve kosten |

|---|---|---|---|---|

| Aan/uit (discreet) | Alleen 0% of 100% | Schakelbediening | 10-50 ms | Laag |

| Proportionele klep | Variabel 0-100% | PWM/stroom met LVDT-feedback | 100-165 ms | Medium |

| Openingsbereik | Variabel met hoge dynamiek | Spreekspoel/koppelmotor met feedback met hoge resolutie | 5-20 ms | Hoog |

De prestatiekloof tussen proportionele kleppen en servokleppen is aanzienlijk kleiner geworden. Moderne proportionele kleppen met geïntegreerde LVDT-feedback (Linear Variable Differential Transformer) bereiken een hysteresis die doorgaans lager is dan 8% en een herhaalbaarheid binnen 2%. Dankzij dit prestatieniveau kunnen proportionele kleppen veel toepassingen aan waarvoor ooit dure servokleppen nodig waren, tegen ongeveer de helft van de kosten.

Direct werkende versus pilootgestuurde ontwerpen

Wanneer u proportionele klepdiagrammen nader onderzoekt, zult u structurele verschillen opmerken die aangeven of de klep een direct werkend of een pilootgestuurd ontwerp gebruikt. Dit onderscheid heeft een aanzienlijke invloed op de doorstroomcapaciteit en drukwaarde van de klep.

Bij een direct werkende proportionele klep wordt het elektromagnetische anker rechtstreeks op de klepspoel of schotel aangesloten. De magneetkracht beweegt het doseerelement zonder hydraulische hulp. Deze directe verbinding biedt uitstekende regelprecisie en snelle responstijden, waarbij doorgaans stapresponstijden van ongeveer 100 milliseconden worden bereikt voor NG6 (CETOP 3) montage-interfaceformaten. De beperkte krachtuitvoer van proportionele elektromagneten beperkt echter direct werkende ontwerpen tot gematigde stroomsnelheden en drukken.

Door een piloot bediende proportionele kleppen overwinnen deze beperkingen door de werkvloeistof zelf te gebruiken om te helpen bij het verplaatsen van de hoofdklepspoel. De proportionele solenoïde bestuurt een kleine stuurfase, die vloeistof onder druk zodanig stuurt dat deze op de grotere hoofdspoel inwerkt. Door deze hydraulische versterking kunnen voorgestuurde kleppen aanzienlijk hogere stroomsnelheden en drukken aan, die vaak 315 tot 345 bar (4.500 tot 5.000 PSI) bereiken. Toepassingen zoals stuwkrachtsystemen voor tunnelboormachines en zware mobiele apparatuur maken om deze reden vaak gebruik van voorgestuurde proportionele kleppen.

De afweging komt in de responstijd. Voorgestuurde kleppen reageren doorgaans langzamer dan direct werkende ontwerpen, omdat het stuursignaal eerst druk moet opbouwen voordat de hoofdspoel beweegt. Voor NG10 (CETOP 5) voorgestuurde kleppen strekken de stapresponstijden zich vaak uit tot 165 milliseconden, vergeleken met 100 milliseconden voor direct werkende NG6-kleppen.

Het ontwerp van de klepspoel en de meetranden begrijpen

De kern van proportionele regeling ligt in het ontwerp van de klepspoel. Als u een doorsnedediagram van een proportionele klep bekijkt, zult u merken dat de spoel speciale geometrische kenmerken heeft die hem onderscheiden van standaard schakelende klepspoelen.

Proportionele directionele regelklepspoelen zijn doorgaans voorzien van driehoekige inkepingen of nauwkeurig bewerkte groeven. Deze inkepingen zorgen ervoor dat de stroom geleidelijk op gang komt als de spoel vanuit de middenpositie beweegt, wat fijne meeteigenschappen en een verbeterde lineariteit tot bijna nul oplevert. Zonder deze kenmerken zou een spoel met scherpe randen abrupte stroomveranderingen en slechte controle bij kleine verplaatsingen vertonen.

Spoeloverlapping is een andere kritische ontwerpparameter die vaak wordt gespecificeerd in technische diagrammen, meestal weergegeven als een percentage van bijvoorbeeld 10% of 20%. Overlap verwijst naar de mate waarin de spoellandingen de poortopeningen bedekken wanneer de klep in de middelste (neutrale) positie staat. Gecontroleerde overlap helpt bij het beheersen van interne lekkage en definieert de dode band van de klep. De D*FW-serie van Parker maakt bijvoorbeeld gebruik van verschillende spoeltypen, waarbij B31 een overlap van 10% biedt, terwijl de typen E01/E02 een overlap van 20% bieden.

De dode band vertegenwoordigt de hoeveelheid stuursignaal die nodig is om de eerste spoelbeweging te produceren. Een klep met een dode band van 20% heeft 20% van het volledige stuursignaal nodig voordat de spoel begint te bewegen. Deze dode band moet statische wrijvingskrachten (stictiekrachten) overwinnen en houdt rechtstreeks verband met het ontwerp van de spoeloverlapping. Moderne kleppen met OBE zijn voorzien van een in de fabriek ingestelde dodebandcompensatie die ervoor zorgt dat de spoel nauwkeurig begint te bewegen bij minimale elektrische input, waardoor de lineariteit bijna nul wordt.

Positiefeedback met LVDT-sensoren

Hoogwaardige proportionele kleppen zijn voorzien van Linear Variable Differential Transformer (LVDT)-sensoren voor positiefeedback. Wanneer u een LVDT-feedbacksymbool ziet (vaak weergegeven als S/U-sensormodules) in een proportioneel klepdiagram, kijkt u naar een gesloten regelklep die aanzienlijk nauwkeuriger is dan ontwerpen met open regelkring.

De LVDT wordt mechanisch aangesloten op de klepspoel of het ankersamenstel, waarbij continu de werkelijke fysieke positie wordt gemeten. Dit positiesignaal wordt teruggekoppeld naar de geïntegreerde controller of versterker, die het vergelijkt met de opgedragen positie. De controller past vervolgens de solenoïdestroom aan om de gewenste spoelpositie te behouden, waarbij actief wordt gecompenseerd voor externe krachten, mechanische wrijving en hysterese-effecten.

Hysteresis in proportionele kleppen vertegenwoordigt een inherente niet-lineariteit die voornamelijk wordt veroorzaakt door restmagnetisme en wrijving. Wanneer u het stuursignaal verhoogt, gaat de klep op iets andere punten open dan wanneer u het signaal verlaagt, waardoor een karakteristieke lus in de stroom-versus-stroomcurve ontstaat. De breedte van deze hysteresislus heeft een directe invloed op de regelprecisie.

LVDT-feedback lost dit probleem op door de werkelijke spoelpositie te meten in plaats van deze alleen op basis van de ingangsstroom af te leiden. De geïntegreerde elektronica past de solenoïdestroom voortdurend aan op basis van de fout tussen gemeten en opgedragen posities, waardoor positioneringsfouten veroorzaakt door magnetische hysteresis en wrijving effectief worden geëlimineerd. Deze gesloten-lusregeling reduceert de hysteresis doorgaans tot minder dan 8% van het volledige bereik, vergeleken met 15-20% of meer voor proportionele kleppen met open lus.

Open-lus versus gesloten-lus besturingsarchitecturen

Proportionele klepdiagrammen verschijnen vaak binnen grotere systeemschema's die de volledige besturingsarchitectuur tonen. Inzicht in de vraag of het systeem open-loop- of closed-loop-besturing gebruikt, heeft invloed op zowel de prestatieverwachtingen als de aanpak van probleemoplossing.

In een bewegingscontrolesysteem met open lus stuurt de elektronische controller een referentiesignaal naar de klepaandrijving (versterker), en moduleert de klep hydraulische parameters op basis van alleen dat signaal. Er keert geen meting van de werkelijke output (flow, positie of druk) terug naar de controller. Deze eenvoudige architectuur werkt adequaat voor veel toepassingen, maar blijft kwetsbaar voor klepdrift, belastingsveranderingen, temperatuureffecten en hysteresis.

Motion control-systemen met gesloten lus omvatten een extra feedbacksensor die de werkelijke uitgangsparameter meet. Voor een positioneringstoepassing kan dit een cilinderpositiesensor (LVDT of magnetostrictieve sensor) zijn. Voor drukregeling geeft een druktransducer feedback. De elektronische controller, die doorgaans PID-regeling (Proportional-Integral-Derivative) implementeert, vergelijkt het gewenste instelpunt met de werkelijke feedback en past voortdurend het klepcommandosignaal aan om fouten te minimaliseren.

Het onderscheid tussen feedback op klepniveau (LVDT op de spoel) en feedback op systeemniveau (cilinderpositiesensor) verdient aandacht. Een proportioneel ventiel met interne LVDT-feedback regelt nauwkeurig de positie van de spoel, maar meet niet rechtstreeks de cilinderpositie of -druk. Voor de hoogste precisie gebruiken systemen beide: de LVDT zorgt voor een nauwkeurige positionering van de klepspoel, terwijl externe sensoren de lus rond de feitelijke procesvariabele (positie, druk of snelheid) sluiten.

| Functie | Externe versterker / geen OBE | Ingebouwde elektronica (OBE) |

|---|---|---|

| Stuursignaalingang | Variabele stroom of spanning naar extern bord | Lage spanning/stroom (±10V, 4-20mA) |

| Fysieke voetafdruk | Vereist kastruimte voor versterkers | Minder ruimte in de elektrische kast |

| Veldaanpassing | Uitgebreide afstemming via extern bord (gain, bias, ramps) | In de fabriek ingestelde afstemming zorgt voor een hoge herhaalbaarheid |

| Bedradingscomplexiteit | Bij complexe bedrading zijn mogelijk afgeschermde kabels nodig | Vereenvoudigde installatie met standaardconnectoren |

| Klep-tot-klep consistentie | Afhankelijk van de kalibratie van de versterker | Hoge consistentie omdat de versterker is gekalibreerd op een specifieke klep |

Moderne geïntegreerde elektronica (OBE) vereenvoudigt de systeeminstallatie aanzienlijk. Deze kleppen vereisen alleen standaard 24 VDC-voeding en een opdrachtsignaal met laag vermogen. De ingebouwde elektronica zorgt voor signaalconditionering, stroomconversie (waardoor vaak een werkspanning van ±9 VDC wordt gecreëerd uit een 24 VDC-voeding), LVDT-signaalverwerking en PID-regeling. Fabriekskalibratie zorgt voor consistente prestaties over meerdere kleppen zonder afstemming ter plaatse, waardoor de installatietijd wordt verkort en de variabiliteit als gevolg van externe versterkeraanpassingen wordt geëlimineerd.

Prestatiecurven en dynamische kenmerken

Technische datasheets voor proportionele kleppen bevatten verschillende prestatiecurven die dynamisch en stabiel gedrag kwantificeren. Als u begrijpt hoe u deze grafieken moet lezen, kunt u dit zowel bij de klepselectie als bij het oplossen van problemen doen.

De hysteresecurve zet het debiet uit tegen de stuurstroom en toont de karakteristieke lus die ontstaat wanneer u de stroom verhoogt (de klep opent) versus de stroom verlaagt (de klep sluit). De breedte van deze lus, uitgedrukt als percentage van het totale invoerbereik, geeft de herhaalbaarheid van de klep aan. Hoogwaardige proportionele kleppen bereiken een hysteresis van minder dan 8%, wat betekent dat het verschil tussen het openings- en sluitpad minder dan 8% van het volledige stuursignaalbereik beslaat.

Stapresponsgrafieken laten zien hoe snel de klep reageert op een plotselinge verandering in het commandosignaal. Deze geven doorgaans de klepuitvoer weer (stroom- of spoelpositie) die een specifiek percentage (vaak 90%) van een volledige stapopdracht bereikt. Voor NG6 direct werkende proportionele richtingskleppen bedragen de typische stapresponstijden ongeveer 100 milliseconden, terwijl grotere NG10-groottes ongeveer 165 milliseconden nodig hebben. Snellere responstijden (8-15 milliseconden voor sommige ontwerpen) duiden op betere dynamische prestaties, maar brengen meestal hogere kosten met zich mee.

De karakteristieken van de dode band verschijnen in grafieken die het minimale stuursignaal tonen dat nodig is om de initiële spoelbeweging te produceren. Een klep met een dode band van 20% heeft een vijfde van het volledige signaal nodig voordat de stroom begint. Deze dode band is bedoeld om statische wrijving te overwinnen en heeft betrekking op het ontwerp van de spoeloverlapping. Zonder de juiste compensatie van de dode band vertoont de klep een slechte regelresolutie nabij het midden, waardoor nauwkeurige positionering moeilijk wordt.

Vervuiling en slijtage hebben op voorspelbare wijze rechtstreeks invloed op deze prestatiecurven. Naarmate deeltjes zich ophopen tussen spoel en boring, neemt de statische wrijving toe. Dit komt tot uiting in het groter worden van de hysteresislussen en het vergroten van de dode band. Door periodiek de feitelijke stroom-versus-stroomkarakteristieken in kaart te brengen en deze te vergelijken met fabrieksspecificaties, kunnen onderhoudsteams degradatie detecteren voordat deze systeemstoringen veroorzaakt. Wanneer de hysteresis de gespecificeerde limieten met 50% of meer overschrijdt, moet de klep doorgaans worden gereinigd of vervangen.

| Kenmerkend | NG6-interface | NG10-interface | Technische betekenis |

|---|---|---|---|

| Staprespons (0 tot 90%) | 100 ms | 165 ms | Tijd om dynamische flow-/drukveranderingen te bereiken |

| Maximale hysterese | <8% | <8% | Afwijking tussen stijgend en dalend signaal |

| Herhaalbaarheid | Hoog | Hoog | Uitvoerconsistentie voor gegeven invoer over cycli heen |

| Maximale bedrijfsdruk (P, A, B) | 315 bar (4.500 psi) | 315 bar (4.500 psi) | Systeemontwerpbeperkingen voor veiligheid en levensduur |

Systeemintegratie en applicatiecircuits

Proportionele klepdiagrammen bereiken hun volle betekenis wanneer ze binnen complete hydraulische circuits worden bekeken. Een typisch diagram van een hydraulisch positioneringssysteem met gesloten lus omvat de aandrijfeenheid (pomp en reservoir), de proportionele directionele regelklep, een hydraulische cilinder als actuator en een positiesensor die feedback geeft.

``` [Afbeelding van hydraulisch schakelschema met proportioneel ventiel] ```Schakelschema's tonen drukdalingen bij kleppoorten (vaak aangeduid als ΔP₁ en ΔP₂), en illustreren hoe debietmeterregelaars de balans op de actuator forceren. Voor een cilinder met een oppervlakteverhouding van 2:1 (verschillende zuiger- en stangeindoppervlakken), moet de klep rekening houden met de differentiële stroomvereisten tijdens het uitschuiven versus intrekken. Het proportionele klepdiagram geeft aan welke poortconfiguraties een soepele beweging in beide richtingen bereiken.

Bij spuitgiettoepassingen regelen hydraulische proportionele kleppen nauwkeurig de klemkracht, injectiesnelheid en drukprofielen gedurende de gehele gietcyclus. Deze toepassingen vereisen meerdere proportionele kleppen die in gecoördineerde volgorde werken, wat wordt weerspiegeld in complexe schakelschema's die drukregelkleppen voor het vastklemmen, stroomregelkleppen voor de injectiesnelheid en richtingsregeling voor de beweging van de matrijs tonen.

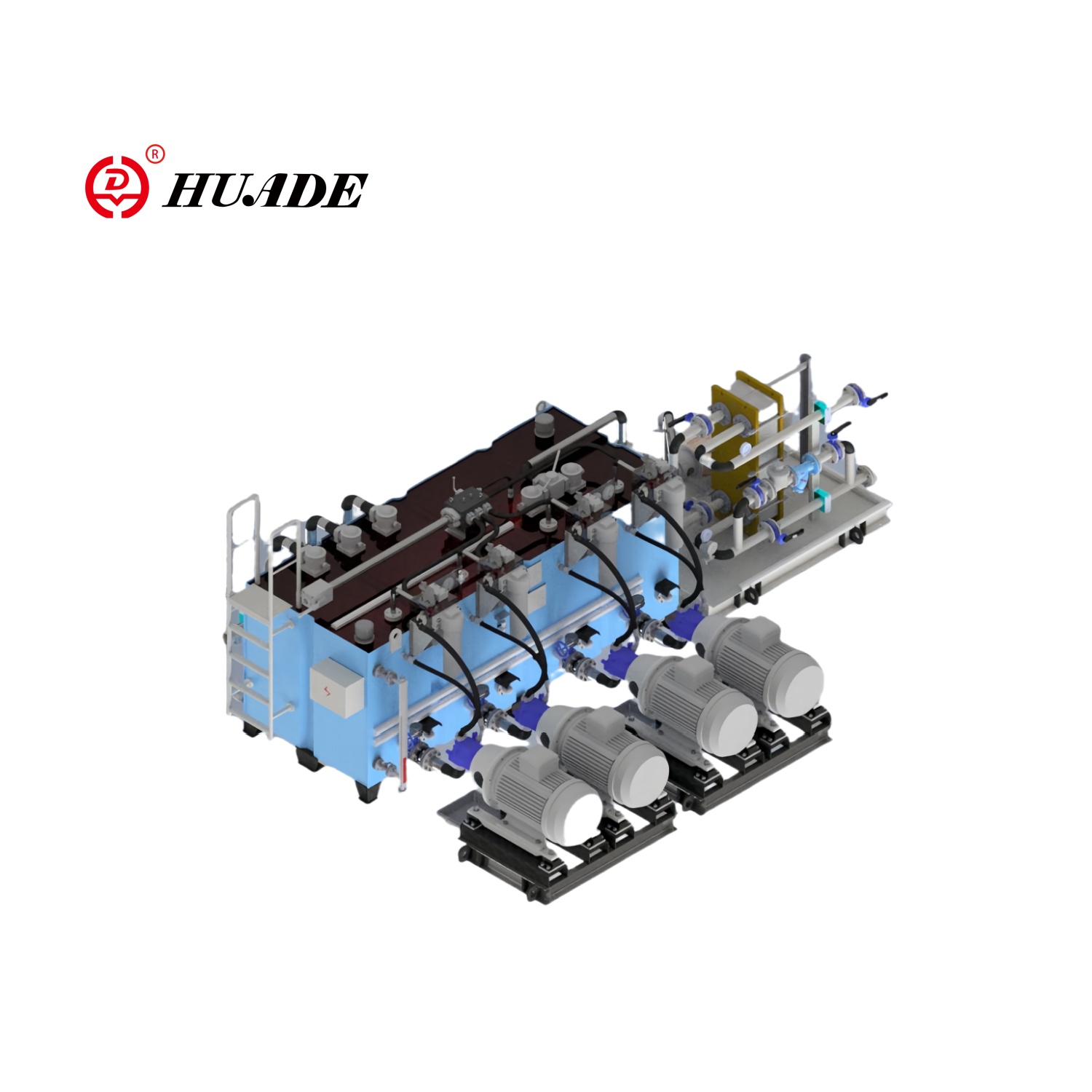

Mobiele apparatuur zoals kranen en beweegbare bruggen maken gebruik van gesloten hydraulische systemen waarbij proportionele kleppen de pompopbrengst met variabele opbrengst regelen. Door de pompverplaatsing aan te passen in plaats van energie te dissiperen via smoorkleppen, bereiken deze systemen een hogere efficiëntie. De schakelschema's tonen doorgaans een laadpomp die 100 tot 300 PSI aanhoudt in het lagedrukgedeelte van het hoofdcircuit, met proportionele kleppen die de richting, versnelling, vertraging, snelheid en koppel regelen zonder afzonderlijke druk- of stroomregelelementen.

Overwegingen op het gebied van energie-efficiëntie hebben een grote invloed op de ontwerpfilosofie van circuits. Traditionele proportionele directionele regelkleppen bereiken controle door middel van smoring, waarbij hydraulische energie via de meetopeningen wordt omgezet in warmte. Deze dissipatieve regeling zorgt voor een uitstekende regelgetrouwheid, maar vereist voldoende vloeistofkoelvermogen. De variabele verplaatsingsregeling minimaliseert daarentegen de energieverspilling door de bron aan te passen in plaats van de overtollige stroom via ontlastkleppen af te voeren. Ontwerpers moeten de eenvoud van de throttling-controle afwegen tegen de efficiëntiewinst van variabele verplaatsingsbenaderingen.

Problemen oplossen met proportionele klepsystemen

Prestatievermindering van proportionele kleppen manifesteert zich doorgaans als veranderingen in de eerder besproken karakteristieke curven. Het begrijpen van deze faalwijzen helpt bij het opzetten van effectieve diagnostische procedures.

Verontreiniging is de meest voorkomende oorzaak van proportionele klepproblemen. Deeltjes zo klein als 10 micrometer kunnen de beweging van de spoel verstoren, waardoor stiction (hoge statische wrijving) ontstaat waarvoor een verhoogde initiële stroom nodig is om te overwinnen. Dit blijkt uit een grotere dode band en bredere hysteresislussen. Door de hydraulische vloeistof schoon te houden volgens de ISO 4406-zuiverheidsnormen (doorgaans 19/17/14 of beter voor proportionele kleppen) worden de meeste verontreinigingsgerelateerde storingen voorkomen.

Drift- en lekkageproblemen komen voort uit afdichtingsslijtage of interne klepslijtage. Naarmate de afdichtingen verslechteren, zorgt interne lekkage ervoor dat actuatoren gaan driften, zelfs als de klep in het midden zit. Temperatuur heeft een dramatische invloed op de afdichtingsprestaties. Hoge temperaturen verdunnen de vloeistof en verslechteren afdichtingsmaterialen, terwijl lage temperaturen de viscositeit verhogen en de flexibiliteit van de afdichting verminderen, wat beide controleproblemen veroorzaakt.

Lentemoeheid door continu fietsen en thermische blootstelling manifesteert zich als een langzame of onvolledige terugkeer naar de middenpositie. De centreerveren die de spoel naar neutraal brengen, verliezen geleidelijk aan kracht gedurende miljoenen cycli, waardoor uiteindelijk vervanging of renovatie van de klep nodig is.

Een systematisch stroomschema voor probleemoplossing begint doorgaans met elektrische verificatie. Controleer de voedingsspanning (meestal 24 VDC ±10%), de signaalniveaus en de integriteit van de bedrading. Meet de weerstand van de solenoïde om spoelstoringen te detecteren. Voor kleppen met OBE bieden veel modellen diagnostische uitgangen die interne fouten aangeven.

Mechanische diagnose omvat druktesten bij kleppoorten. Grote drukvallen over de klep (buiten de specificaties) duiden op verstopping of interne slijtage. Flowmeting helpt bij het verifiëren dat de werkelijke flow overeenkomt met de systeemvereisten bij gegeven stuursignalen. Temperatuurbewaking identificeert oververhitting als gevolg van overmatig smoren of onvoldoende koeling.

Programma's voor voorspellend onderhoud moeten periodieke prestatieverificatie omvatten. Door jaarlijks de werkelijke stroom-versus-stroomkarakteristieken in kaart te brengen en deze te vergelijken met basismetingen, kunnen onderhoudsteams de geleidelijke achteruitgang volgen. Wanneer de gemeten hysteresis met 50% boven de oorspronkelijke specificatie toeneemt, kunt u het reinigen of vervangen van de kleppen plannen tijdens het volgende onderhoudsvenster, in plaats van te wachten op een volledige uitval.

Variabel met hoge dynamiek

Wanneer u een systeem ontwerpt of componenten vervangt, vereist proportionele klepselectie het afwegen van verschillende technische parameters tegen kosten- en ruimtebeperkingen.

- Doorstroomcapaciteit staat voorop.Bereken de vereiste actuatorsnelheid en vermenigvuldig dit met het zuigeroppervlak om de stroomsnelheid te bepalen. Voeg een veiligheidsmarge toe (doorgaans 20-30%) en selecteer een klep met een nominaal debiet op of boven deze vereiste. Houd er rekening mee dat de stroomcapaciteit van de klep varieert met de drukval over de klep; Controleer altijd de stroomcurves bij uw bedrijfsdrukverschil.

- De drukwaarde moet hoger zijn dan de maximale systeemdrukmet voldoende veiligheidsmarge. De meeste industriële proportionele kleppen verwerken 315 bar (4.500 PSI) op hoofdpoorten, voldoende voor typische mobiele en industriële hydrauliek. Voor toepassingen met hogere druk zijn mogelijk servokleppen of gespecialiseerde proportionele ontwerpen nodig.

- Compatibiliteit van stuursignalen is belangrijkvoor systeemintegratie. De meeste moderne kleppen accepteren spannings- (±10 V) of stroomsignalen (4-20 mA). Spanningssignalen werken goed voor korte kabeltrajecten, terwijl stroomsignalen elektrische ruis over langere afstanden weerstaan. Controleer of de uitgang van uw controller overeenkomt met de ingangsvereisten van de klep of plan een geschikte signaalconversie.

- Vereisten voor responstijdafhankelijk van de dynamiek van uw toepassing. Voor langzaam bewegende apparatuur zoals persen of positioneringstafels is een respons van 100-150 milliseconden voldoende. Hogesnelheidstoepassingen zoals spuitgieten of actieve veersystemen hebben mogelijk servokleppen nodig met een respons van minder dan 20 milliseconden.

- Milieuoverwegingenomvatten het bedrijfstemperatuurbereik, trillingsweerstand en montagerichting. Kleppen met OBE bieden superieure trillingsbestendigheid, omdat de elektronica rechtstreeks op het kleplichaam wordt gemonteerd, waardoor kwetsbare kabelverbindingen tussen klep en versterker worden geëlimineerd. De bedrijfstemperatuur varieert doorgaans van -20°C tot +70°C voor standaardontwerpen, terwijl gespecialiseerde versies beschikbaar zijn voor extreme omstandigheden.

De toekomst van proportionele kleptechnologie

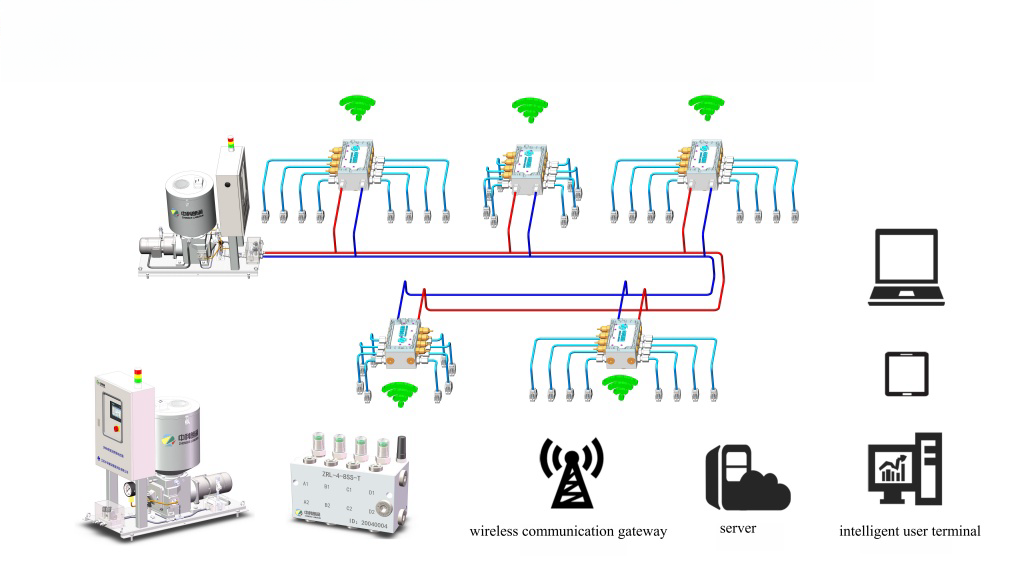

Proportionele kleptechnologie blijft zich ontwikkelen in de richting van betere prestaties en slimmere integratie. Moderne ontwerpen bevatten steeds meer geavanceerde diagnostiek, waardoor realtime statusmonitoring en voorspellende onderhoudsmogelijkheden worden geboden. Communicatieprotocollen zoals IO-Link zorgen ervoor dat proportionele kleppen gedetailleerde operationele gegevens kunnen rapporteren, waaronder cyclustellingen, temperatuur, interne druk en gedetecteerde fouten.

De convergentie tussen proportionele en servoklepprestaties zet zich voort. Naarmate fabrikanten van proportionele kleppen de precisie van de spoelbewerking verbeteren en geavanceerde besturingsalgoritmen in OBE-systemen implementeren, wordt de prestatiekloof kleiner. Voor veel toepassingen waarvoor ooit dure servokleppen nodig waren, bieden moderne proportionele kleppen met LVDT-feedback nu voldoende precisie en herhaalbaarheid tegen aanzienlijk lagere kosten.

Energie-efficiëntie stimuleert innovatie in zowel component- als systeemontwerp. Nieuwe klepgeometrieën minimaliseren de drukval terwijl de regelprecisie behouden blijft, waardoor de warmteontwikkeling en het energieverbruik worden verminderd. Verbeteringen op systeemniveau omvatten intelligente regelstrategieën die meerdere proportionele kleppen coördineren om het algehele energieverbruik te optimaliseren in plaats van elke klep afzonderlijk te regelen.

Het begrijpen van proportionele klepdiagrammen vormt de basis voor effectief werken met moderne geautomatiseerde apparatuur. Of u nu nieuwe systemen ontwerpt, problemen met bestaande installaties oplost of componenten selecteert voor upgrades, de mogelijkheid om deze gestandaardiseerde symbolen en hun implicaties te interpreteren geeft u kritisch inzicht in het systeemgedrag en de prestatiekenmerken. De diagrammen vertegenwoordigen niet alleen statische componentsymbolen, maar omvatten tientallen jaren van technische verfijning in elektrohydraulische besturingstechnologie.