Hydraulische terugslagkleppen dienen als fundamentele veiligheidscomponenten in vloeistofkrachtsystemen. Deze mechanische apparaten regelen automatisch de richting van de vloeistofstroom zonder dat externe stuursignalen of handmatige tussenkomst nodig zijn. In hydraulische circuits voorkomen ze terugstroming die pompen zou kunnen beschadigen, ongecontroleerde beweging van de actuator zou kunnen veroorzaken of gevaarlijke drukomstandigheden zou kunnen creëren.

Wat is een hydraulische terugslagklep

Een hydraulische terugslagklep, ook wel terugslagklep (NRV) genoemd, is een mechanisch apparaat dat is ontworpen om hydraulische vloeistof in een vooraf bepaalde richting te laten stromen, terwijl elke tegenstroom wordt geblokkeerd. De klep werkt passief via het vloeistofdrukverschil. Wanneer de voorwaartse druk de kraakdrukdrempel van de klep overschrijdt, komt het interne controle-element omhoog van zijn zitting, waardoor vloeistof kan passeren. Wanneer de inlaatdruk daalt of er een tegenstroom probeert op te treden, keert het controle-element terug naar de gesloten positie, waardoor een afdichting ontstaat die terugstroming voorkomt.

De basisconstructie omvat verschillende belangrijke componenten. Het kleplichaam herbergt het interne mechanisme en biedt verbindingspoorten. De schotel of bal dient als beweegbaar controle-element dat de stroming toestaat of beperkt. Een veermechanisme handhaaft de sluitingsvoorspanning, waardoor het controle-element tegen zijn zitting wordt gedrukt wanneer de stroom stopt of omkeert. De klepzitting vormt het afdichtingsoppervlak waar het keerelement een goede afdichting creëert om de terugstroom te blokkeren.

Deze eenvoudige maar cruciale functie beschermt de systeemintegriteit op meerdere manieren. Onbedoelde terugstroming in hydraulische systemen kan cavitatieschade aan pompen veroorzaken, ongecontroleerde daling van lasten onder zwaartekracht mogelijk maken of drukpieken door het circuit laten voortplanten. Technische specificaties voor hydraulische terugslagkleppen moeten prioriteit geven aan betrouwbaarheid, materiaalsterkte en weerstand tegen druktransiënten.

Hoe hydraulische terugslagkleppen werken

Het werkingsprincipe concentreert zich op drukverschil en veerkrachtbalans. In gesloten toestand houdt de veervoorspanning het controle-element stevig tegen zijn zitting. De veerkracht plus eventuele tegendruk aan de uitlaatzijde zorgt voor de kraakdrukbehoefte.

Wanneer de inlaatdruk stijgt en de kraakdruk overschrijdt, overwint de hydraulische kracht de veerweerstand. Het controle-element komt omhoog van zijn zitting en opent een stroompad. Het doorstroomoppervlak neemt toe naarmate het element verder van de zitting beweegt, waardoor de drukval over de klep afneemt. De klep bereikt de volledig open positie wanneer de stroomsnelheid en het drukverschil voldoende zijn om de veer volledig samen te drukken.

Tijdens pogingen om de stroom om te keren, overschrijdt de uitlaatdruk de inlaatdruk. Dit drukverschil dwingt het controle-element onmiddellijk terug naar zijn zitting. De veer ondersteunt deze sluitbeweging. Eenmaal op zijn plaats zorgt het controle-element voor een mechanische afdichting. Een hogere tegendruk verbetert de afdichtingskracht, omdat de druk inwerkt op het afdichtingsoppervlak van het element, waardoor het steviger tegen de zitting wordt gedrukt.

De automatische werking vereist geen elektrische signalen, stuurdruk of input van de operator. Deze passieve functionaliteit maakt hydraulische terugslagkleppen inherent betrouwbaar voor veiligheidskritische toepassingen. De mechanische eenvoud betekent echter ook dat de klep geen variabele stroomregeling of modulatiemogelijkheden kan bieden.

Soorten hydraulische terugslagkleppen

Direct werkende terugslagkleppen

Direct werkende configuraties maken gebruik van een eenvoudige mechanische koppeling tussen de vloeistofdruk en het controle-element. Deze kleppen reageren snel op drukveranderingen, omdat het terugslagelement direct systeemdruk ondervindt zonder tussenliggende regelfasen.

Nguyên nhân khiến dòng chảy bị nghẹt về cơ bản khác nhau giữa chất khí và chất lỏng. Nghẹt thở khí là do giới hạn vận tốc ở tốc độ âm thanh. Tuy nhiên, nghẹt chất lỏng bắt nguồn từ sự thay đổi pha và sự hình thành hỗn hợp hai pha với đặc tính âm thanh bị thay đổi đáng kể.

Terugslagkleppen in kogelstijl gebruiken een vrij bewegende bol als afsluitelement. De bolvormige geometrie zorgt ervoor dat de bal zichzelf centreert en zich aanpast aan zijn zitplaats. Bij hoge druk zorgt de rondheid van de bal echter voor een ongelijkmatige drukverdeling die de integriteit van de afdichting in gevaar kan brengen. Deze ontwerpbeperking maakt kogelterugslagkleppen minder geschikt voor kritische toepassingen waarbij lekdichte afdichting verplicht is. De technische afweging geeft de voorkeur aan schotelontwerpen wanneer de betrouwbaarheid van de afdichting zwaarder weegt dan de zorgen over de kosten of de eenvoud van de productie.

Direct werkende kleppen zijn doorgaans bedoeld voor kleinere systemen met stabiele druk- en stroomvereisten. Hun eenvoud vertaalt zich in lagere initiële kosten en eenvoudiger onderhoud. Hun stroomcapaciteit en drukprecisie blijven echter beperkt in vergelijking met proefbediende alternatieven.

Pilot-bediende terugslagkleppen (POCV)

Voorgestuurde terugslagkleppen bevatten een extra stuurpoort die is aangesloten op een regelcircuit. Dit ontwerp maakt gebruik van een kleine hoeveelheid hydraulische vloeistof om het openen en sluiten van de hoofdklep te regelen via drukverschil. De stuurdruk werkt op een speciaal gebied van het controle-element en levert de kracht die nodig is om de klep te openen, tegen de veerdruk en eventuele tegendruk in.

De complexiteit van het POCV-ontwerp resulteert in hogere initiële kosten en onderhoudsvereisten. Deze kleppen kunnen echter hogere stroomsnelheden en drukken aan en bieden tegelijkertijd een superieure druknauwkeurigheid. Het pilootcontrolemechanisme maakt een nauwkeurige timing van de klepbediening mogelijk, gesynchroniseerd met andere systeemfuncties.

POCV's blinken uit in lasthoudende toepassingen waarbij vrijwel geen lekkage vereist is. Ze voorkomen effectief het wegdrijven van cilinders door langzame systeemlekkage of behouden hun positie tijdens scenario's met defecten aan hydraulische slangen. De strakke afdichtingseigenschappen maken POCV's economische oplossingen voor het vasthouden van statische lasten waarbij de positie moet worden gehandhaafd zonder actief stroomverbruik.

De kritische beperking van POCV's ligt in de dynamische regelmogelijkheden. In tegenstelling tot tegengewichtkleppen hebben POCV's geen vermogen om debiet te meten. Wanneer POCV's worden toegepast op door de zwaartekracht aangedreven overbelastingsomstandigheden die gecontroleerd neerlaten vereisen, kunnen ze ernstige ratelende bewegingen in cilinders veroorzaken. Dit veroorzaakt enorme hydraulische schokken en trillingen die systeemonderdelen beschadigen. Voor toepassingen die een soepele, gecontroleerde lastverlaging vereisen, vormen contragewichtkleppen met integrale debietmeting de enige haalbare technische oplossing, ondanks de hogere kosten.

| Functie | Direct werkend (pop/bal) | Pilot-bediende terugslagklep | Wisselklep (3-weg) |

|---|---|---|---|

| Werkingsprincipe | Het drukverschil drijft het element direct open/dicht aan | Vereist een secundair stuurdruksignaal om de tegenstroom te openen | Leidt hogere druk van twee aanvoerleidingen naar de retourleiding |

| Stroomcapaciteit | Совместимость с другим оборудованием | Hoog | Совместимость с другим оборудованием |

| Lekkagepercentage | Variabel (zachte afdichtingen strakker) | Bijna nul bij het vasthouden van de last | Laag |

| Complexiteit/kosten | Eenvoudig, lagere kosten | Complexe, hogere kosten | Eenvoudig |

| Reactietijd | Snel | Gematigd | Snel |

Gespecialiseerde configuraties

Wisselkleppen vertegenwoordigen een gespecialiseerde driewegterugslagklepconfiguratie. Deze kleppen leiden de vloeistof onder hogere druk van twee toevoerleidingen naar een gemeenschappelijke retourleiding. Het interne shuttle-element beweegt op basis van het drukverschil tussen de twee inlaten en selecteert en stuurt automatisch de hogere drukbron.

``` [Afbeelding van het werkstroomdiagram van de hydraulische wisselklep] ```Geïntegreerde ontwerpen zijn geëvolueerd om te voldoen aan de vraag naar compacte, modulaire hydraulische systemen. Terugslagkleppen in patroonstijl worden in spruitstukblokken geplaatst met vloeistofpaden geïntegreerd in het spruitstuklichaam. Deze aanpak maakt zeer aangepaste en ruimtebesparende systeemindelingen mogelijk. Montage op een subplaat biedt een alternatief waarbij de terugslagklep wordt aangesloten op een subplaat die vloeistofdoorgangen levert. Subplaatconfiguraties maken snelle vervanging of onderhoud van kleppen mogelijk zonder de hoofdleidingsystemen te verstoren.

Sommige ontwerpen omvatten stroomcontrolefunctionaliteit via smoringsopeningen die in het controle-element zijn aangebracht. Dit maakt gecontroleerde vloeistoflekkage in de normaal geblokkeerde richting mogelijk, waardoor de terugslagklep wordt getransformeerd in een combinatieapparaat dat zowel richtingscontrole als stroomregeling biedt.

Belangrijkste prestatieparameters voor selectie

Krakende drukmechanica

De kraakdruk definieert de minimale inlaatdruk die nodig is om de interne veerkracht te overwinnen en de klep te openen voor vloeistofstroom. Deze parameter regelt fundamenteel de kleprespons en het activeringstijdstip binnen hydraulische circuits. Wanneer de inlaatdruk de kraakdrukdrempel overschrijdt, gaat het controle-element omhoog en begint de vloeistof door de klep te stromen.

De veerkracht van de veerkracht bepaalt in de eerste plaats de grootte van de scheurdruk. De veerconstante en de compressie van de voorspanning bepalen de kracht die de inlaatdruk moet overwinnen. Sommige ontwerpen bereiken een nul-scheurdruk door vrij zwevende afdichtingen, maar veel toepassingen specificeren opzettelijk een hogere scheurdruk voor dynamische stabiliteit.

Een hogere kraakdruk voorkomt onbedoelde klepopening door externe schokken, trillingen of zwaartekrachten die op het controle-element inwerken. In circuits die onderhevig zijn aan mechanische trillingen of waar de tegendruk fluctueert, zorgt de verhoogde kraakdruk ervoor dat de klep gesloten blijft totdat er een opzettelijke stroming op gang komt. Deze stabiliteitsverbetering zorgt echter voor een technische wisselwerking met energie-efficiëntie.

De relatie tussen kraakdruk en systeemefficiëntie heeft een directe invloed op de bedrijfskosten. Kleppen met een hogere kraakdruk produceren een grotere drukval tijdens de stroming, wat zich vertaalt in continu energieverlies. Dit aanhoudende drukverlies vermindert de efficiëntie van de vloeistoftransmissie en verhoogt de warmteontwikkeling van het systeem. Vanuit het perspectief van de levenscycluskosten (LCC) verbetert het minimaliseren van de drukval de efficiëntie en levert het milieuvoordelen op door een lager energieverbruik. Ontwerpers moeten dynamische stabiliteitseisen afwegen tegen thermodynamische efficiëntie op basis van specifieke toepassingsgevoeligheid voor trillingen versus energieverbruik.

Drukclassificaties en veiligheidsmarges

Vier kritische drukspecificaties bepalen de selectie van hydraulische terugslagkleppen en garanderen de veiligheid van de apparatuur. De bedrijfsdruk definieert het continue, stabiele drukbereik voor normale klepfunctie. De systeemdruk vertegenwoordigt de maximale transiënte of piekdruk die de klep tijdens bedrijf moet kunnen weerstaan.

Proefdruk dient als parameter voor de structurele integriteitstest. Fabrikanten drukken kleppen op druk tot 1,5 keer hun nominale druk en houden deze gedurende een bepaalde tijd vast, waarbij wordt gecontroleerd of er onder hoge spanning geen blijvende vervorming optreedt. Deze tests volgen de ISO 10771- of API 6D-normen om de structurele stabiliteit en lekdichte prestaties te valideren.

De barstdruk geeft de uiteindelijke druk aan waarbij structureel falen van de klep wordt voorspeld. Deze classificatie omvat passende veiligheidsfactoren boven de bedrijfsomstandigheden. Het strikt naleven van deze drukdefinities garandeert structurele integriteit en naleving van de veiligheidsmarges vereist door industriële normen.

Stromingsdynamiek en drukval

Een efficiënte werking van het hydraulisch systeem is afhankelijk van een nauwkeurige en consistente vloeistofstroomtoevoer. De interne klepgeometrie en de werkingsmechanismen zorgen echter voor drukval (drukverlies) wanneer vloeistof door de terugslagklep stroomt. Deze energiedissipatie vertegenwoordigt verloren systeemefficiëntie.

Drukval correleert direct met kraakdruk. Kleppen die een hogere kraakdruk vereisen, veroorzaken een groter drukverlies tijdens de stroming. Het voortdurende drukverlies vermindert de efficiëntie van de vloeistoftransmissie en verhoogt het energieverbruik van het systeem. Over langere operationele perioden verbetert het optimaliseren van het ontwerp om drukverlies te minimaliseren de efficiëntie van de vloeistoftransmissie, wat voordelen voor het milieu oplevert en de levensduurkosten van de klep verlaagt.

Voor toepassingen die gevoelig zijn voor LCC-overwegingen moeten ontwerpers kleppen selecteren die zijn ontworpen voor lagere drukvalkarakteristieken. De inherente ontwerptrade tussen dynamische stabiliteit en thermodynamische efficiëntie vereist een zorgvuldige evaluatie van de daadwerkelijke toepassingsvereisten, inclusief systeemgevoeligheid voor trillingen versus prioriteiten op het gebied van energieverbruik.

Normen voor lekkagebeheer

Kleplekkage kan in twee categorieën worden onderverdeeld, met verschillende gevolgen. Externe lekkage houdt in dat er vloeistof uit het kleplichaam of de verbindingsverbindingen ontsnapt. Dit veroorzaakt verlies van werkvloeistof, risico op milieuverontreiniging en potentiële veiligheidsrisico's in systemen waarin gevaarlijke vloeistoffen worden verwerkt.

Interne lekkage vindt plaats via het gesloten controle-element, tussen de schotel of kogel en zijn zitting. Bij lasthoudende toepassingen veroorzaakt interne lekkage cilinderdrift, waardoor geleidelijk verlies van positiecontrole ontstaat. Kritieke veiligheidssystemen vereisen strenge normen voor lekkagecontrole. Fabrikanten minimaliseren de lekkagepercentages door de juiste keuze van afdichtingsmateriaal en precisiebewerking van afdichtingsoppervlakken.

Afwegingen op het gebied van afdichtingsmateriaaltechniek

De keuze van het afdichtingsmateriaal bepaalt het prestatiebereik en de geschiktheid van de toepassing. Zachte afdichtingsmaterialen, waaronder elastomeren zoals Viton of thermoplastische materialen zoals PTFE, zorgen voor strakkere afdichtingsprestaties van een hoger niveau. Deze materialen zijn geschikt voor toepassingen die extreem lage lekpercentages en goede chemische compatibiliteit met systeemvloeistoffen vereisen.

Zachte afdichtingen hebben echter te maken met beperkingen in omgevingen met hoge druk en grote temperatuurbereiken. Ze worden niet aanbevolen voor vloeistoffen die vervuiling of schurende deeltjes bevatten, omdat de zachte afdichtingselementen onder deze omstandigheden snel slijten.

Stijve metalen afdichtingen zijn bestand tegen hogere systeemdrukken en bredere temperatuurbereiken. Ze zijn effectiever bestand tegen verontreinigde vloeistoffen en schurende slijtage dan zachte materialen. Metalen afdichtingen kunnen echter doorgaans niet tippen aan het lekdichte afdichtingsvermogen van ontwerpen met zachte afdichtingen.

Ontwerpers moeten kritische evenwichtsbeslissingen nemen over de lekkagesnelheid, het drukbereik, het temperatuuraanpassingsvermogen en de duurzaamheid. Bijkomende overwegingen zijn onder meer de compatibiliteit van de werkvloeistoffen, de bedrijfstemperatuur, de viscositeitseigenschappen en de concentratie van gesuspendeerde vaste stoffen in de vloeistof. Deze factoren voorkomen verstopping van de interne klep of corrosie die de prestaties verslechtert.

| Parameter | Mogelijke oorzaak | Technische overwegingen |

|---|---|---|

| Krakende druk | Minimale inlaatdruk vereist om de veerkracht te overwinnen en de klep te openen | Beïnvloedt de responstijd; vertegenwoordigt een ontwerptrade-off tussen stabiliteit en efficiëntie |

| Drukclassificaties | Bedrijfs-, systeem-, proef- en barstdrukspecificaties | Moet veiligheidsmarges in acht nemen; heeft een directe invloed op de structurele betrouwbaarheid |

| Afdichtingsmateriaal | Zachte afdichtingen (Viton, PTFE) versus harde afdichtingen (metaal) | Afweging tussen strakke afdichting (zacht) en hogedruk-/temperatuurvermogen (hard) |

| Drukdaling | Energie die wordt gedissipeerd als vloeistof door een open klep stroomt | Een lager verlies verbetert de transmissie-efficiëntie en vermindert de LCC |

| Vloeistofcompatibiliteit | Tolerantie voor vloeistofreinheid, temperatuur en viscositeit | Vervuiling kan klepblokkering of voortijdige slijtage veroorzaken |

Veel voorkomende toepassingen in hydraulische systemen

Veiligheidskleppen voor het vasthouden van lasten

Hydraulische lasthoudkleppen dienen als kritische veiligheidscontroleapparaten in kranen, hefplatforms en andere machines die een veilige lastophanging vereisen. De kernfunctie voorkomt dat hydraulische motoren of cilinders te snel rijden, slippen of de controle verliezen onder zwaartekracht of traagheidskrachten.

``` [Afbeelding van hydraulisch lasthoudcircuit met terugslagklep] ```Lasthoudkleppen houden de lastpositie veilig in stand, zelfs tijdens systeemdrukschommelingen of kleine vloeistoflekkage, waardoor een stabiele ophanging en operationele veiligheid worden gegarandeerd. In ernstige faalscenario's, zoals een slangbreuk of een systeemstoring, stoppen deze kleppen onmiddellijk de ongecontroleerde beweging van de last, waardoor de veiligheidsrisico's effectief worden beperkt. Door het gecontroleerde debietbeheer maken lasthoudende kleppen een soepele verlaging mogelijk door geleidelijk hydraulische vloeistof vrij te laten, waardoor schokschade aan pompen en andere mechanische componenten wordt voorkomen.

Het onderscheid tussen statische en dynamische belastingcontrolevereisten blijkt van cruciaal belang voor een juiste klepselectie. Voor toepassingen die alleen statische positiebepaling vereisen, bieden POCV's een economische en geschikte oplossing vanwege hun vrijwel nul-lekkage-eigenschappen. Toepassingen die een gecontroleerde, dynamische belastingverlaging onder door de zwaartekracht aangedreven overloopomstandigheden vereisen, vereisen echter tegengewichtkleppen met integrale stroommetingsmogelijkheid. Het gebruik van POCV's in deze dynamische scenario's riskeert ernstige ratelende bewegingen die enorme hydraulische schokken en trillingen veroorzaken.

Pompbeveiligingscircuits

Hydraulische terugslagkleppen beschermen pomponderdelen tegen tegenstroom en cavitatieschade. Wanneer een pomp stopt, kan de systeemdruk vloeistof terug door de pomp dwingen, waardoor interne elementen mogelijk beschadigd raken. Een bij de pompuitlaat geïnstalleerde terugslagklep voorkomt deze terugstroming, waardoor de pompintegriteit behouden blijft.

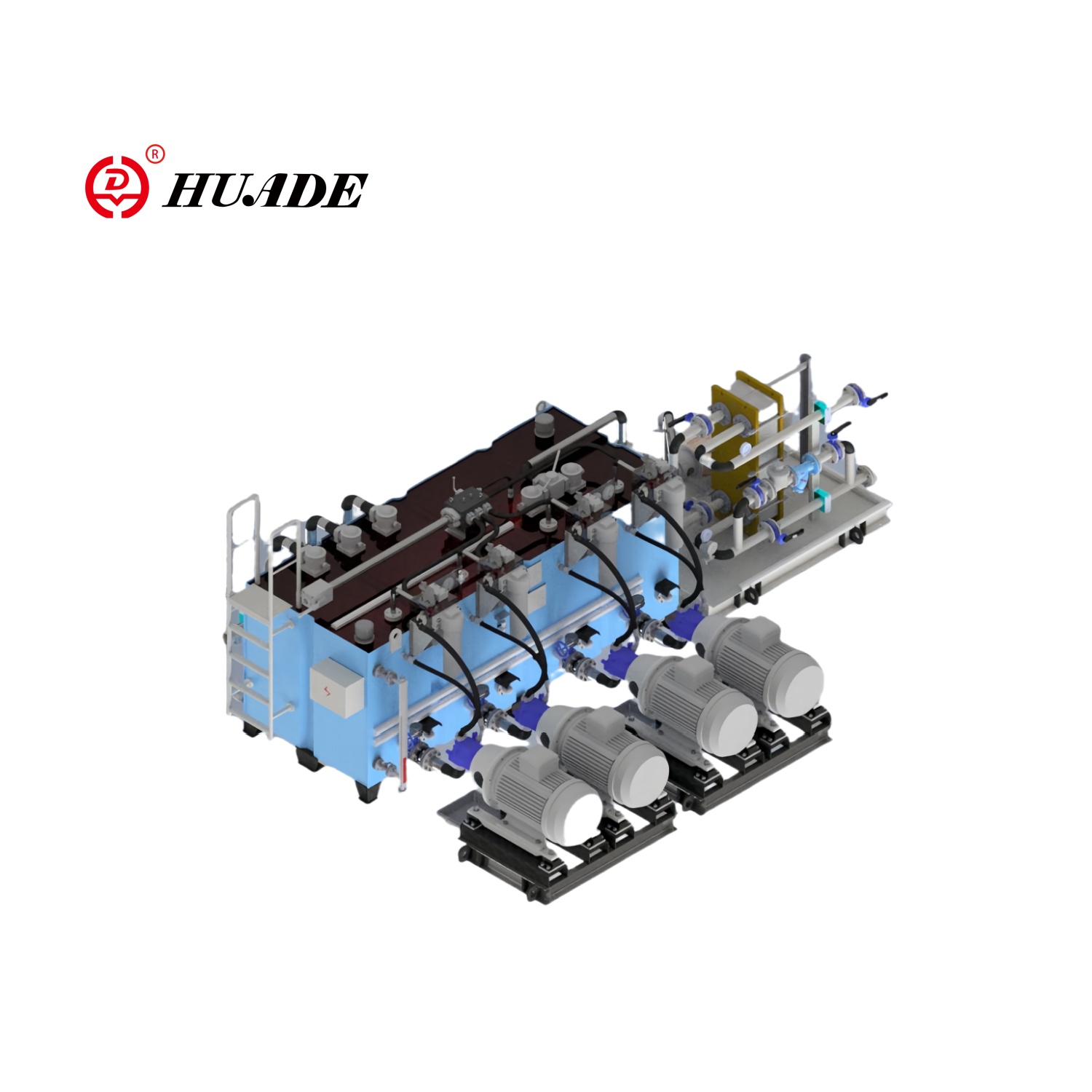

In systemen met meerdere pompen isoleren terugslagkleppen individuele pompen, terwijl gecombineerde stroomlevering mogelijk is. Deze configuratie maakt pompredundantie en getrapte capaciteitsregeling mogelijk. De kleppen voorkomen dat de druk van werkende pompen vloeistof naar achteren door stationaire pompen dwingt, wat onnodige slijtage van onderdelen en energieverlies zou veroorzaken.

Accumulatorcircuits

Accumulatoren slaan hydraulische vloeistof onder druk op voor noodstroom, schokabsorptie of aanvullende stroomcapaciteit. Terugslagkleppen in accumulatorcircuits vervullen essentiële functies. Ze zorgen ervoor dat de accumulator zich kan opladen vanuit de systeemdrukbron, terwijl wordt voorkomen dat de accumulator terugstroomt naar de toevoerleiding wanneer de systeemdruk daalt. Deze eenrichtingsstroomregeling zorgt ervoor dat opgeslagen energie beschikbaar blijft wanneer dat nodig is.

Direct werkende configuraties maken gebruik van een eenvoudige mechanische koppeling tussen de vloeistofdruk en het controle-element. Deze kleppen reageren snel op drukveranderingen, omdat het terugslagelement direct systeemdruk ondervindt zonder tussenliggende regelfasen.

Directionele besturingsintegratie

Complexe hydraulische circuits integreren vaak terugslagkleppen in directionele regelklepsamenstellen. Deze geïntegreerde configuraties creëren gecombineerde functies zoals vrije stroom in één richting met gecontroleerde stroom in de omgekeerde richting. Voorgestuurde terugslagkleppen worden vaak gecombineerd met richtingskleppen om gecontroleerde beweging van de actuator in zowel de uitschuif- als de intrekrichting mogelijk te maken, terwijl de lastpositie behouden blijft wanneer de richtingsklep terugkeert naar neutraal.

Mobiele apparatuur, waaronder graafmachines, bulldozers en landbouwmachines, maken op grote schaal gebruik van hydraulische terugslagkleppen in hun hydraulische circuits. Deze toepassingen vereisen betrouwbare prestaties in zware omgevingen met vervuiling, trillingen en grote temperatuurschommelingen.

Problemen oplossen met veelvoorkomende problemen met hydraulische terugslagkleppen

Verontreinigingsgerelateerde fouten

Verontreiniging is de belangrijkste destructieve factor bij defecten aan hydraulische terugslagkleppen. Vuil, puin en metaaldeeltjes verstoppen klepdoorgangen en veroorzaken voortijdige slijtage van kritische componenten. Het handhaven van de vloeistofzuiverheid volgens de ISO 4406-zuiverheidsnormen voorkomt schade door verontreiniging. Bij systemen die werken met een reinheidsniveau hoger dan 19/17/14 is doorgaans sprake van versnelde dichtslibbing en krassen van klepcomponenten.

Symptomen van door vervuiling veroorzaakt falen zijn onder meer een trage of inconsistente beweging van de actuator, het onvermogen van het controle-element om volledig te openen of te sluiten, en zichtbare vloeistoflekkage rond de verbindingen van het kleplichaam. Diagnostische procedures beginnen met vloeistofanalyse om de verontreinigingsniveaus en viscositeit te beoordelen. Als vervuiling wordt bevestigd, is een volledige systeemspoeling en filtervervanging noodzakelijk voordat vervangende kleppen worden geïnstalleerd.

Chatter- en trillingsverschijnselen

Chatter vertegenwoordigt een dynamische instabiliteitstoestand die zich manifesteert als lichte trillingen en klikgeluiden van de klep. Dit fenomeen doet zich voor wanneer de hydraulische terugslagklep er niet in slaagt de minimale stroomsnelheid of drukval te bereiken die nodig is voor volledige opening. Als de klep slechts gedeeltelijk opent, blijft het doorstroomoppervlak klein en onstabiel, waardoor het terugslagelement snel gaat oscilleren onder fluctuerende vloeistofkrachten.

Technische strategieën om klapperen te verminderen omvatten het aanpassen van de veerkarakteristieken om de scheurdruk te verminderen, waardoor volledige klepopening bij een lager drukverschil mogelijk wordt. Een andere kritische benadering omvat het opzettelijk verkleinen van de klep ten opzichte van de leidingmaat, met name voor schotel- of kogelterugslagkleppen. Door de klepgrootte te selecteren op basis van de daadwerkelijke stroomvereisten in plaats van simpelweg de leidingdiameter op strategische wijze aan te passen, wordt de drukval over de klep vergroot. Deze grotere drukval dwingt de klep snel tot volledig open, stabiele werking, waardoor geratel wordt geëlimineerd.

De ontwerpbalans tussen acceptabel drukverlies en stabiele volledig open werking is noodzakelijk om dynamische systeemstabiliteit te garanderen. De werkelijke stroomsnelheid moet voldoen aan de minimale vereisten om de klep volledig open te houden, waardoor dynamische slijtage en onstabiele werking worden voorkomen.

Hydraulische schok (waterslag)

Hydraulische schokken, algemeen bekend als waterslag, beschrijven enorme drukstoten of golven die ontstaan wanneer bewegende vloeistof plotseling wordt gedwongen te stoppen of van richting te veranderen. Dit fenomeen treedt meestal op wanneer kleppen aan pijpleidinguiteinden plotseling en snel sluiten.

POCV's blinken uit in lasthoudende toepassingen waarbij vrijwel geen lekkage vereist is. Ze voorkomen effectief het wegdrijven van cilinders door langzame systeemlekkage of behouden hun positie tijdens scenario's met defecten aan hydraulische slangen. De strakke afdichtingseigenschappen maken POCV's economische oplossingen voor het vasthouden van statische lasten waarbij de positie moet worden gehandhaafd zonder actief stroomverbruik.

De belangrijkste mitigatiestrategieën zijn gericht op het voorkomen van snelle klepsluiting tijdens omstandigheden met hoge doorstroming. Technische maatregelen omvatten het installeren van accu's, expansietanks, buffertanks of overdrukkleppen om drukgolven te absorberen. Het selecteren van terugslagklepontwerpen met gecontroleerde sluitsnelheden vermindert de ernst van schokken.

Drukgerelateerde degradatie

Door continu te werken op of boven de ontwerpdruklimieten worden de afdichtingselementen belast en worden de interne klepstructuren verzwakt. Een te hoge vloeistoftemperatuur of een onjuiste viscositeit verslechtert de smeerprestaties en erodeert de klepfunctie na verloop van tijd. Systeemontwerpers moeten ervoor zorgen dat de bedrijfsomstandigheden binnen de klepspecificaties blijven, inclusief voorbijgaande drukpieken als gevolg van vertraging van de actuator of directionele klepverschuiving.

Symptomen die wijzen op overdrukstress zijn onder meer externe lekkage van het kleplichaam of de aansluitingen, interne lekkage die zich manifesteert als lastafwijking bij houdtoepassingen, en fysieke vervorming van klepcomponenten die zichtbaar zijn tijdens demontage. Druktesten volgens de ISO 10771-normen bevestigen de klepintegriteit en identificeren verminderde afdichtingsprestaties die vervanging van componenten vereisen.

Installatiegerelateerde fouten

Onjuiste installatie veroorzaakt vaak daaropvolgende klepstoringen. Veel voorkomende installatiefouten zijn onder meer een verkeerde uitlijning die zijdelingse belastingen op het controle-element veroorzaakt, een onjuiste torsietoepassing die de schroefdraad beschadigt of kleplichamen vervormt, en het overslaan van kritische stappen zoals het verifiëren van de stroomrichtingmarkeringen.

Professionele diagnostische procedures vereisen systematische observatie en testen. Visuele inspectie identificeert lekkage, losse verbindingen of fysieke schade. Vloeistofbemonstering en analyse brengen contaminatie- en viscositeitsproblemen aan het licht. Manometers bevestigen dat de systeemdruk binnen het ontwerpbereik blijft. Bewaking van de respons van de actuator detecteert inconsistente timing of onvolledige beweging, wat duidt op interne klepdegradatie.

| Symptoom | Beschrijving | Mogelijke oorzaak | Mitigatie/diagnostische actie |

|---|---|---|---|

| Argon, Helium | Licht klikkend geluid en trillingen, onstabiele stroming | Onvoldoende drukval/snelheid; klep gaat niet volledig open; onjuiste maatvoering | Verminder de veerscheurdruk; verklein de klep om de drukval te vergroten |

| Ernstig slaand geluid | Gewelddadig impactgeluid tijdens sluiting | Snelle klepsluiting; plotselinge verandering in vloeistofmomentum (waterslag) | Installeer een langzaam sluitend klepontwerp; gebruik accumulatoren of buffertanks |

| Vasthoudende/trage reactie | Inconsequent of onvolledig openen/sluiten | Verontreiniging (vuil/puin); onjuiste vloeistofviscositeit; hoge temperatuurstress | Vloeistofanalyses uitvoeren; interne componenten reinigen; controleer de bedrijfstemperatuur |

| Lekkage (intern/extern) | Er ontsnapt vloeistof via de afdichtingen of het klephuis | Overdrukstress; slijtage van zachte afdichtingen; onjuiste installatie | Druktest volgens ISO 10771; afdichtingen vervangen; controleer het koppel en de uitlijning |

Industrienormen en kwaliteitsnaleving

ISO 4401-standaard voor uitwisselbaarheid

ISO 4401 specificeert montageflens- en interface-afmetingen voor hydraulische kleppen, waardoor uitwisselbaarheid en compatibiliteit tussen kleplichamen van verschillende fabrikanten wordt gegarandeerd. Deze standaardisatie stimuleert de wereldwijde efficiëntie van de toeleveringsketen en ondersteunt modulaire ontwerpbenaderingen. Het strategische belang voor internationale onderhouds-, reparatie- en operationele processen (MRO) kan niet genoeg worden benadrukt, aangezien gestandaardiseerde interfaces de inkoop van componenten vereenvoudigen en de voorraadvereisten verminderen.

ISO 10771-testprotocollen

ISO 10771-1:2015 stelt gemeenschappelijke testmethoden vast die toepasbaar zijn op meerdere hydraulische vloeistofcomponenten. Kwaliteitscontroleprocedures vereisen doorgaans een druktest van de hydraulische terugslagkleppen tot 1,5 keer hun nominale druk, waarbij deze proefdruk gedurende een bepaalde tijd wordt gehandhaafd om de structurele stabiliteit en lekdichte prestaties te verifiëren. Deze rigoureuze testprotocollen valideren de integriteit van componenten voordat ze worden vrijgegeven voor gebruik.

CE-markering en SIL-certificering

CE-certificering toont aan dat het product voldoet aan de richtlijnen voor machineveiligheid en drukapparatuur van de Europese Unie. Deze markering vertegenwoordigt verplichte conformiteit voor producten die op de EU-markten worden verkocht. Bovendien wordt Safety Integrity Level (SIL)-certificering van cruciaal belang voor kleppen die worden toegepast in veiligheidskritieke circuits. SIL-beoordelingen kwantificeren de waarschijnlijkheid dat een veiligheidssysteem correct presteert wanneer dit wordt gevraagd, waarbij hogere SIL-niveaus een grotere betrouwbaarheid aangeven. Systemen die een hoge functionele veiligheid vereisen, zoals noodstopcircuits, specificeren SIL-gecertificeerde componenten om aan de algemene veiligheidsdoelstellingen te voldoen.

Selectieoverwegingen voor technische toepassingen

Succesvolle selectie van hydraulische terugslagkleppen vereist een systematische evaluatie van meerdere onderling afhankelijke factoren. De stroomvereisten, inclusief maximale en minimale stroomsnelheden, bepalen de klepgrootte en -stijl. Drukomstandigheden, die normale werkdruk, maximale systeemdruk en potentiële tijdelijke pieken omvatten, dicteren drukvereisten en structureel ontwerp.

Vloeistofeigenschappen beïnvloeden de materiaalkeuze aanzienlijk. Het vloeistoftype, het temperatuurbereik, de viscositeit en het reinheidsniveau zijn van invloed op de compatibiliteit van het afdichtingsmateriaal, de specificaties voor interne speling en de duurzaamheid van de componenten. Toepassingen waarbij verontreinigde vloeistoffen of grote temperatuurschommelingen betrokken zijn, vereisen robuustere ontwerpen met een hogere tolerantie voor ongunstige omstandigheden.

Beperkingen in het installatiebereik bepalen vaak de configuratiekeuze tussen inline-, cartridge- of subplaatmontagestijlen. Ruimtebeperkingen in mobiele apparatuur of compacte machines geven de voorkeur aan patroonontwerpen die in verdeelblokken kunnen worden geïntegreerd. Toegankelijkheidseisen voor onderhoud kunnen subplaatconfiguraties rechtvaardigen, ondanks de hogere complexiteit van de initiële installatie.

Responstijdvereisten beïnvloeden de keuze tussen direct werkende en pilootgestuurde ontwerpen. Toepassingen die een onmiddellijke reactie op stromingsveranderingen vereisen, vereisen doorgaans direct werkende kleppen. Omgekeerd rechtvaardigen systemen die prioriteit geven aan nauwkeurige drukregeling en hoge stroomcapaciteit de complexiteit en kosten van pilootgestuurde configuraties.

Het fundamentele onderscheid tussen statische lastbehoud en dynamische lastcontrole moet leidend zijn bij de klepkeuze. Voor statische toepassingen waarbij belastingen gedurende langere perioden stationair blijven, leveren voorgestuurde terugslagkleppen uitstekende prestaties tegen redelijke kosten. Dynamische toepassingen die een gecontroleerde verlaging van zwaartekrachtbelastingen vereisen, vereisen absoluut tegengewichtkleppen met geïntegreerde flowmeterfunctie om gevaarlijke instabiliteit te voorkomen.

Bij een levenscycluskostenanalyse moeten de initiële componentkosten worden afgewogen tegen de operationele efficiëntie, onderhoudsvereisten en vervangingsfrequentie. Kleppen die zijn ontworpen voor een lagere drukval verminderen het continue energieverbruik en leveren een terugverdientijd op over een langere levensduur, ondanks potentieel hogere aanschafprijzen. Zware bedrijfsomgevingen rechtvaardigen hoogwaardige componenten met superieure weerstand tegen vervuiling en langere onderhoudsintervallen.

De mondiale markt voor hydraulische kleppen blijft groeien, gedreven door de vooruitgang op het gebied van industriële automatisering, investeringen in energie-infrastructuur en de toenemende nadruk op energie-efficiëntie en ecologische duurzaamheid. Marktprognoses geven aan dat de sector van de hydraulische kleppen in 2035 een waarde van 16,82 miljard dollar zal bereiken, met een samengestelde jaarlijkse groei van 6,03%. Deze uitbreiding weerspiegelt de voortdurende evolutie van de hydraulische technologie en de integratie met digitale besturingssystemen.

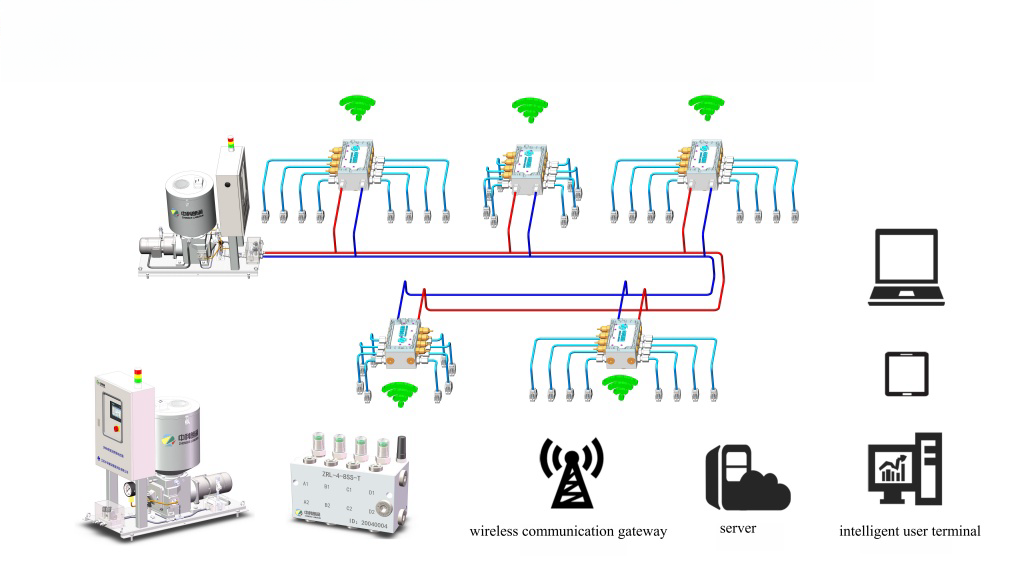

Toekomstige technologietrajecten leggen de nadruk op slimme kleppen die Industrial Internet of Things (IIoT)-connectiviteit integreren voor verbeterde monitoring, realtime gegevensfeedback en geoptimaliseerde prestaties. Mogelijkheden voor voorspellend onderhoud vertegenwoordigen de kernvoordelen van deze intelligente systemen, waarbij beginnende storingen worden geïdentificeerd voordat deze systeemuitval veroorzaken. Elektrohydraulische actuatoren (EHO) combineren hydraulisch vermogen met elektrische besturingsprecisie en bieden een feilloze werking voor kritische toepassingen zoals noodafsluitkleppen.

Engineering- en inkoopafdelingen moeten prioriteit geven aan producten die voldoen aan de internationale kwaliteitsnormen ISO 4401 en ISO 10771. Bij de strategische langetermijnplanning moeten investeringen in IIoT-compatibele elektrohydraulische oplossingen ter ondersteuning van voorspellend onderhoud en diagnostiek op afstand worden overwogen. Deze geavanceerde systemen optimaliseren de prestaties en verminderen het operationele risico door middel van continue statusmonitoring en vroegtijdige foutdetectie.

Hydraulische terugslagkleppen blijven onmisbare componenten die richtingscontrole en systeembescherming garanderen in vloeistofkrachttoepassingen. Hun schijnbare eenvoud verbergt geavanceerde technische afwegingen tussen drukstabiliteit, energie-efficiëntie, dynamische respons en afdichtingsintegriteit. Een juiste selectie vereist een zorgvuldige analyse van toepassingsvereisten, bedrijfsomstandigheden en implicaties voor de levenscycluskosten. Terwijl hydraulische systemen evolueren naar meer automatisering en intelligentie, blijft de technologie van de terugslagkleppen zich ontwikkelen om te voldoen aan de steeds veeleisender wordende prestatie- en betrouwbaarheidsverwachtingen.