Een directionele regelklep (DCV) is een hydraulisch of pneumatisch onderdeel dat het stroompad van werkvloeistof binnen een krachtoverbrengingssysteem regelt. De klep regelt of vloeistof stroomt, waar het stroomt en wanneer de stroom begint of stopt. Door deze stroomrichtingen te veranderen, bepaalt een richtingsklep hoe actuatoren zoals hydraulische cilinders of motoren bewegen, waardoor het het commandocentrum wordt voor elk vloeistofstroomcircuit.

[Afbeelding van dwarsdoorsnedediagram van de directionele regelklep]Denk aan een richtingsregelklep als spoorwegwisselaar. Net zoals een wissel treinen naar verschillende sporen stuurt, leidt een richtingsklep vloeistof onder druk naar verschillende poorten en kanalen. Dankzij deze routeringsmogelijkheid kan een enkele pomp of compressor meerdere actuatoren in verschillende richtingen en sequenties aandrijven. De klep bevindt zich tussen de krachtbron (pomp) en de werkende componenten (cilinders, motoren) en vertaalt stuursignalen in nauwkeurige vloeiende bewegingen.

In de vloeistofkrachttechniek bepalen drie fundamentele besturingselementen het gedrag van het systeem: richtingsregeling, drukregeling en stroomregeling. De richtingsklep verzorgt uitsluitend de eerste verantwoordelijkheid, hoewel de schakelkarakteristieken rechtstreeks van invloed zijn op de andere twee parameters. Wanneer een richtingsklep van positie verandert, kunnen er kortstondige drukpieken optreden, waardoor coördinatie met overdrukkleppen nodig is. Op dezelfde manier beïnvloeden de interne stroomdoorgangen van de klep de algehele stromingsweerstand en energie-efficiëntie van het systeem.

Het werkingsmechanisme: spoel- en poppetontwerpen

Richtingskleppen bereiken stroomregeling via twee primaire mechanische ontwerpen: regelkleppen en schotelkleppen. Elk ontwerp biedt duidelijke voordelen op basis van toepassingsvereisten.

Bediening van het regelventiel

Regelkleppen vertegenwoordigen het meest voorkomende richtingsbesturingsontwerp in hydraulische systemen. Het kernmechanisme bestaat uit een nauwkeurig bewerkte cilindrische spoel die axiaal schuift in een even nauwkeurige boring. De spoel is voorzien van verhoogde delen (afdichtingssecties) en verzonken groeven (stroomkanalen). Terwijl de spoel beweegt, komen de landen op één lijn met of blokkeren ze verschillende poorten die in het kleplichaam zijn geboord, waardoor vloeistofverbindingen ontstaan of worden verbroken.

De pasvorm tussen spoel en boring vereist precisie op micrometerniveau. Een typische speling varieert van 5 tot 25 micrometer, afhankelijk van de klepgrootte en drukwaarde. Door deze nauwe tolerantie kan de spoel vrij bewegen en wordt interne lekkage geminimaliseerd. Door de kleine speling ontstaat een dunne oliefilm die zorgt voor smering tijdens de beweging van de spoel. Deze zelfde speling zorgt er echter voor dat regelkleppen inherent gevoelig zijn voor interne lekkage, waarbij een deel van de vloeistof voortdurend van hogedruk- naar lagedrukkamers stroomt.

Deze nauwkeurige pasvorm creëert ook kwetsbaarheid. Verontreinigingsdeeltjes die de vrije ruimte naderen, kunnen vast komen te zitten tussen de spoel en de boring, waardoor de spoel blijft plakken. Wanneer de spoel niet vrij kan bewegen, reageert de klep niet op stuursignalen, waardoor actuatoren mogelijk in onbedoelde posities achterblijven. Deze gevoeligheid verklaart waarom de betrouwbaarheid van de regelventielen rechtstreeks verband houdt met de reinheidsniveaus van hydraulische vloeistoffen.

ISO 4406 15/17/12 ou mieux

Schotelkleppen gebruiken een andere afdichtingsbenadering. Een kegelvormig of bolvormig element drukt tegen een bijpassende zitting om de doorstroming te blokkeren. Wanneer de controlekracht de schotel van zijn zitting tilt, stroomt er vloeistof door de geopende doorgang. Het metaal-op-metaal of met elastomeer versterkte afdichtingscontact zorgt voor nul of bijna nul lekkage, waardoor schotelkleppen ideaal zijn voor circuits die langdurig drukbehoud vereisen zonder drift.

Het stijve afdichtingscontact beperkt toepassingen van schotelkleppen in vergelijking met spoelontwerpen. Schotelkleppen functioneren doorgaans als apparaten met twee standen (open of gesloten) en kunnen niet gemakkelijk de complexe middenpositiefuncties of stroommodulatiemogelijkheden van meerlandige regelkleppen bieden. De veerkracht en vloeistofdruk die moeten worden overwonnen om de schotel te openen, resulteren ook in hogere bedieningskrachten en soms een langzamere respons vergeleken met gebalanceerde spoelontwerpen.

| Kenmerkend | Spoelklep | Schotelventiel |

|---|---|---|

| Lekkageprestaties | Lage interne lekkage aanwezig (typisch 5-50 ml/min) | Geen of bijna nul lekkage |

| Positiecomplexiteit | Kan 2, 3 of meer posities bereiken met verschillende middenfuncties | Meestal beperkt tot bediening met 2 posities |

| Schakelsnelheid | Snelle respons (typisch 10-50 ms) | Matige reactie door veer- en drukkrachten |

| Verontreinigingsgevoeligheid | Hoge gevoeligheid; vereist ISO 4406 18/16/13 of schoner | Lagere gevoeligheid; toleranter voor deeltjesverontreiniging |

| Druk vasthouden | Geleidelijk drukverlies als gevolg van interne lekkage | Houdt de druk voor onbepaalde tijd vast |

Classificatie per poort- en positieconfiguratie

De industriestandaardmethode voor het classificeren van richtingskleppen maakt gebruik van een "N-weg M-positie" naamgevingsconventie. Dit systeem beschrijft nauwkeurig de connectiviteit en functionaliteit van de kleppen.

Het eerste getal (N) geeft het aantal poorten of "manieren" aan die de klep biedt voor externe verbindingen. Deze poorten dienen specifieke functies. In hydraulische systemen omvatten gebruikelijke poortaanduidingen P voor druktoevoer, A en B voor verbindingen met actuatorkamers, T voor tankretour, en soms X en Y voor stuursignalen van de piloot. Pneumatische kleppen volgen soortgelijke conventies met genummerde poorten volgens ISO 5599-normen.

Het tweede getal (M) geeft aan hoeveel stabiele posities de klepspoel of het element kan behouden. Elke positie creëert een andere interne stroompadconfiguratie door bepaalde poorten te verbinden en andere te blokkeren. Een klep kan P in de ene positie met A verbinden en vervolgens P met B in een andere positie verbinden, waardoor vloeistof naar tegenoverliggende zijden van een cilinder wordt geleid.

Algemene klepconfiguraties

**2-weg 2-standen (2/2) kleppen** functioneren als eenvoudige aan/uit-bediening. Blokken met één positie stromen volledig; de andere laat de stroom passeren. Deze kleppen verschijnen in toepassingen zoals machinevergrendelingscircuits of basiscilinderbediening waarbij alleen voorwaartse beweging stroom vereist.

**3-weg 2-standen (3/2) kleppen** zijn geschikt voor enkelwerkende cilinders of actuatoren met veerretour. De klep verbindt afwisselend druk met de actuator (verlengt deze) of verbindt de actuator met de tank (waardoor terugtrekking door een veer mogelijk wordt gemaakt). Veel pneumatische cilinders maken gebruik van deze opstelling, omdat perslucht naar de atmosfeer wordt afgevoerd in plaats van terug te keren naar een reservoir.

**4-weg 3-positie (4/3) kleppen** vertegenwoordigen de meest veelzijdige configuratie voor industriële hydrauliek. Deze kleppen besturen dubbelwerkende cilinders of bidirectionele motoren. De drie posities bieden doorgaans een uitschuif-, intrek- en middenstand. Het middenpositieontwerp bepaalt het kritische systeemgedrag wanneer de klep in neutraal staat.

Verschillende middenpositieconfiguraties dienen verschillende doeleinden. Een "O" of gesloten midden blokkeert alle vier de poorten, waardoor de actuator hydraulisch op zijn plaats wordt vergrendeld, maar ook de pompuitvoer wordt vastgehouden zonder stromingspad. Hiervoor is een afzonderlijk pomplosmechanisme nodig. Een "H" of open midden verbindt alle poorten met elkaar, waardoor de actuator vrij kan zweven terwijl de pomp vloeistof met minimale druk naar de tank circuleert. Een "P" of tandemcentrum blokkeert de werkpoorten (A en B) om de positie van de actuator vast te houden terwijl de pomp op de tank wordt aangesloten voor het lossen. Ingenieurs selecteren middenconfiguraties op basis van het feit of ze positiebehoud, vrije beweging of pompontlading nodig hebben tijdens neutrale omstandigheden.

**5-wegkleppen** verschijnen doorgaans in pneumatische toepassingen en zorgen voor druktoevoer, twee werkpoorten en twee afzonderlijke uitlaatpoorten. De dubbele uitlaten maken onafhankelijke controle van de ontluchting aan het uiteinde van de cilinder mogelijk, wat van belang is wanneer tegendruk het gedrag van de actuator beïnvloedt of wanneer de uitlaten van één cilinderkamer afzonderlijk moeten worden geleid vanwege geluids- of vervuilingsredenen.

| Ventieltype | Havenfuncties | Positievermogen | Veel voorkomende toepassingen |

|---|---|---|---|

| 2/2 ventiel | P (druk), A (uitlaat) | Open/Gesloten | Veiligheidsvergrendeling, eenvoudige aan/uit-bediening, isolatie van de piloottoevoer |

| 3/2 ventiel | P, A, T (tank/uitlaat) | Drukval (ΔP) | Enkelwerkende cilinders, pneumatische klemmen, veerretouractuators |

| 4/3 ventiel | P, A, B, T | Verlengen/vasthouden/intrekken | Dubbelwerkende cilinders, hydraulische motoren, positioneringssystemen |

| 5/2 ventiel | Kierunkowy zawór sterujący (DCV) to element hydrauliczny lub pneumatyczny zarządzający ścieżką przepływu płynu roboczego w układzie przenoszenia mocy. Zawór kontroluje, czy płyn przepływa, gdzie płynie oraz kiedy przepływ zaczyna się, a kiedy kończy. Zmieniając te kierunki przepływu, zawór kierunkowy określa sposób poruszania się siłowników, takich jak cylindry hydrauliczne lub silniki, co czyni go centrum dowodzenia dla każdego obwodu zasilania cieczą. | Verlengen/intrekken | Pneumatische cilinders met aparte uitlaatregeling |

| 5/3 ventiel | P, AB, LI, OB | Uitbreiden/Midden/Intrekken | Complexe pneumatische sequenties die middenpositiefuncties vereisen |

Bedieningsmethoden: hoe kleppen stuursignalen ontvangen

Directionele kleppen schakelen tussen posities met behulp van verschillende bedieningsmechanismen. De keuze hangt af van de bedieningsafstand, automatiseringsvereisten, beschikbare stroombronnen en behoeften op het gebied van reactiesnelheid.

Handmatige bediening

Handmatige bediening via hendels, drukknoppen of pedalen zorgt voor directe mechanische bediening. Deze methoden zijn geschikt voor toepassingen waarbij operators in de buurt van de apparatuur werken of waar eenvoudige, betrouwbare bediening zonder elektrische afhankelijkheden van belang is. Sommige handmatig bediende kleppen zijn voorzien van palmechanismen die de geselecteerde positie vasthouden totdat de operator deze opnieuw verandert. Anderen maken gebruik van een veerretour, die automatisch centreert wanneer de operator de bediening loslaat.

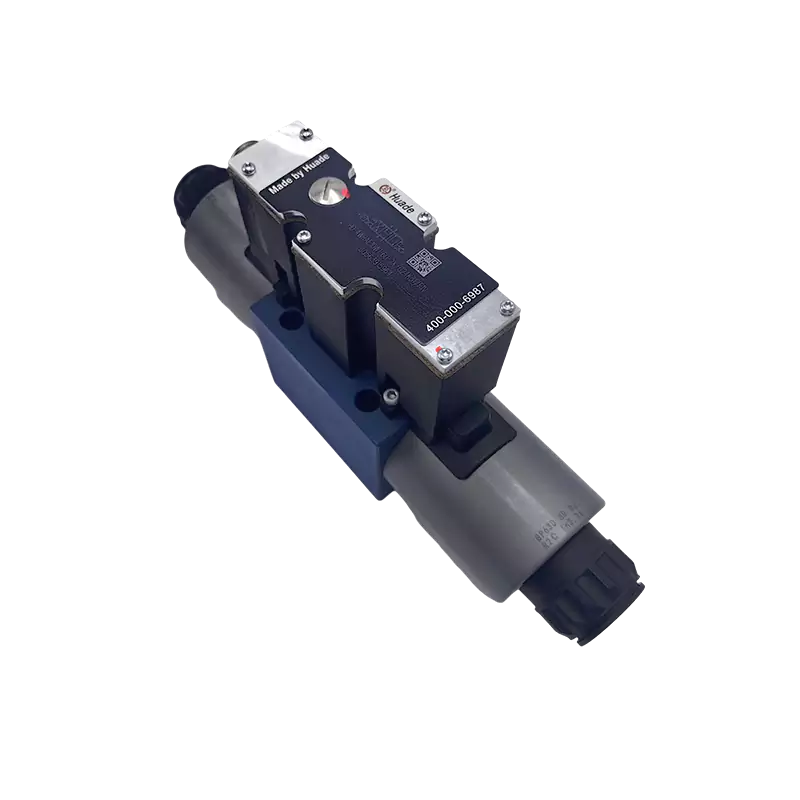

Solenoïde (elektromagnetische) bediening

Solenoïdeaansturing domineert moderne geautomatiseerde systemen. Een elektromagnetische spoel genereert een magnetische kracht die aan een plunjer trekt, die vervolgens de klepspoel verschuift. Solenoïden maken bediening op afstand en integratie met programmeerbare logische controllers (PLC's) of andere elektronische besturingssystemen mogelijk.

Solenoïden werken op wisselstroom (AC) of gelijkstroom (DC). DC-solenoïden zorgen voor een soepelere inschakeling met minder mechanische schokken en geluid in vergelijking met AC-solenoïden. De magnetische kracht in DC-spoelen blijft constant, terwijl AC-solenoïden krachtschommelingen ondervinden bij de lijnfrequentie (50 of 60 Hz), waardoor trillingen en zoemen ontstaan. Om deze reden bevatten industriële klepontwerpen vaak interne gelijkrichtercircuits, zelfs wanneer wisselstroom de klep voedt. De gelijkrichter zet de AC-ingang om naar DC, waardoor de solenoïde wordt aangedreven met gelijkmatige gelijkstroom, terwijl de compatibiliteit met wisselstroomsystemen in de fabriek behouden blijft.

De responstijd voor magneetkleppen varieert doorgaans van 15 tot 100 milliseconden, afhankelijk van de klepgrootte, veerstijfheid en magneetvermogen. Voor een snellere respons zijn krachtigere elektromagneten nodig, waardoor het elektriciteitsverbruik toeneemt en meer warmte wordt gegenereerd. Toepassingen zoals snelle cycli of nauwkeurige timingsequenties vereisen een zorgvuldige solenoïdespecificatie om de snelheid in evenwicht te brengen met het stroomverbruik en de limieten van de spoeltemperatuur.

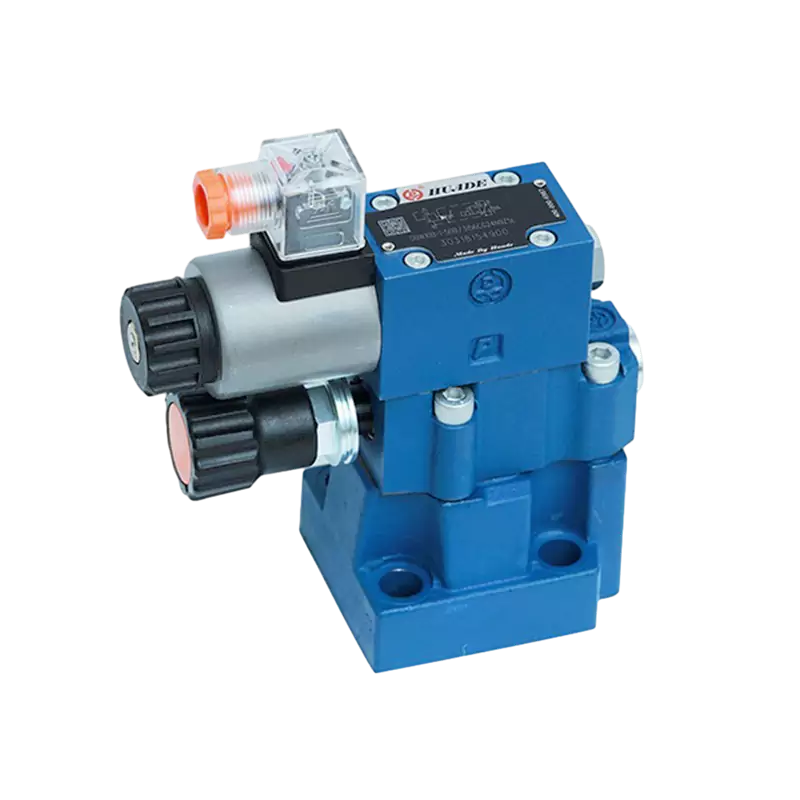

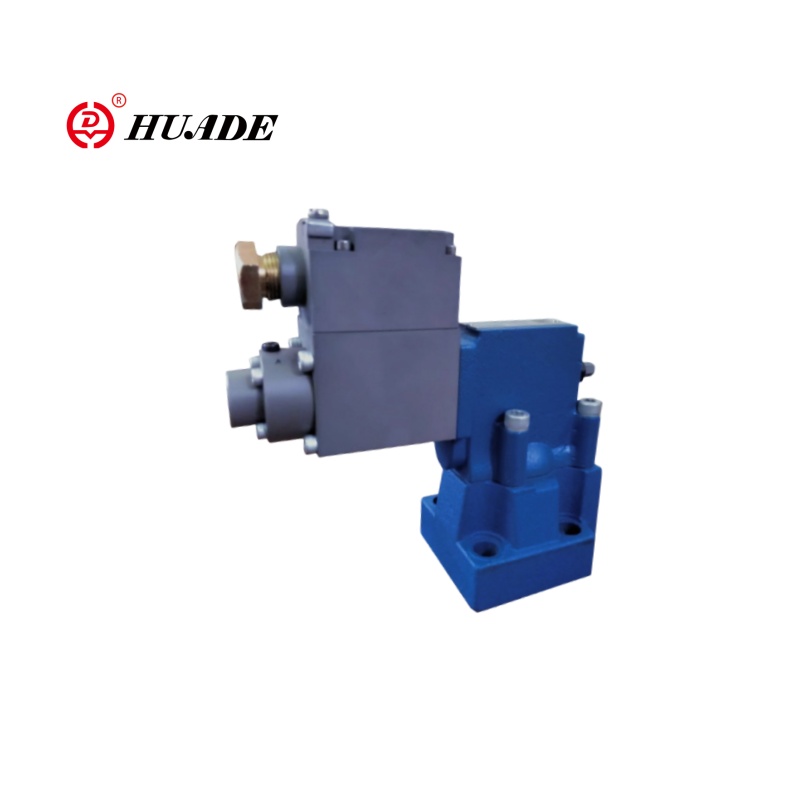

Pilot-aansturing

De pilootbediening maakt gebruik van de vloeistofdruk zelf om de klep te verschuiven. Kleine stuurkleppen (vaak elektromagnetisch bediend) sturen de stuurdruk naar kamers aan elk uiteinde van de hoofdklepspoel. Het drukverschil over de spoel genereert kracht die deze naar de opgedragen positie brengt. Deze opstelling zorgt voor een krachtvermenigvuldigingseffect, waardoor een klein elektrisch signaal naar een stuurklep mogelijk is om een veel grotere hoofdklep te regelen die een hoge stroom en druk verwerkt.

Voorgestuurde kleppen overwinnen de praktische afmetingen en vermogensbeperkingen van directe solenoïdebediening. Direct werkende magneetventielen overschrijden zelden de stroomcapaciteit van 100 liter per minuut, omdat grotere spoelen verhoudingsgewijs grotere elektromagnetische krachten nodig hebben om tegen veer- en vloeistofkrachten in te schakelen. De pilootbediening kan debieten van meer dan 1000 liter per minuut aan met behulp van compacte elektromagnetische stuurkleppen die slechts 10-20 watt elektrisch vermogen verbruiken.

Het tweetrapsontwerp ruilt reactiesnelheid in voor krachtvermenigvuldiging. Een typische voorgestuurde klep reageert in 50-150 milliseconden, vergeleken met 15-50 milliseconden voor direct werkende kleppen van vergelijkbare grootte. De vertraging komt voort uit de tijd die nodig is om de stuurkamers onder druk te zetten en te laten ontsnappen terwijl de spoel beweegt. Voor veel industriële toepassingen blijkt deze afweging acceptabel gezien de dramatische verbetering van de stroomverwerkingscapaciteit.

ISO 1219-klepsymbolen begrijpen

Vloeistofschema's gebruiken gestandaardiseerde symbolen gedefinieerd door ISO 1219 om klepfuncties weer te geven zonder fysieke constructiedetails te tonen. Met deze symbolische taal kunnen ingenieurs over de hele wereld hydraulische en pneumatische circuits lezen en ontwerpen, ongeacht taalbarrières of specifieke componentenfabrikanten.

In de ISO 1219-notatie wordt elke kleppositie weergegeven als een vierkante doos. Een driestandenklep toont drie aangrenzende dozen. De poorten zijn verbonden met lijnen die zich uitstrekken vanaf de buitenste dozen. Binnen elke doos geven pijlen stroompaden aan die actief zijn in die positie, terwijl geblokkeerde poorten T-splitsingen of ononderbroken lijnen tonen. De bedieningsmethoden verschijnen als symbolen aan de uiteinden van de doosconstructie: driehoeken voor elektromagneten, rechthoeken met diagonale lijnen voor handmatige hendels of veersymbolen voor veerretourmechanismen.

Het lezen van een klepsymbool vereist het identificeren van de doos die de huidige of neutrale positie vertegenwoordigt, en vervolgens nagaan welke poorten via die doos zijn verbonden. Wanneer de klep naar een andere positie verschuift, schuift de aangrenzende doos (conceptueel) om en worden de in die doos weergegeven stromingspaden actief. Deze visuele methode communiceert snel de kleplogica zonder dat een gedetailleerd begrip van de interne spoelgeometrie of afdichtingsopstellingen vereist is.

Industriële toepassingen in alle sectoren

Richtingskleppen maken geautomatiseerde bewegingsbesturing mogelijk in talloze industriële processen. Hun toepassingen variëren van massieve bouwmachines tot precisieproductiesystemen.

- Mobiele hydrauliekis sterk afhankelijk van richtingskleppen om meerdere functies te coördineren. Een machinist van een graafmachine bedient de giek-, stick-, bak- en zwenkfuncties via een reeks richtingskleppen, die elk een andere hydraulische cilinder of motor regelen.

- Automatisering van de productie작동 온도

- Procesindustrieëngebruik richtingskleppen voor mengwerkzaamheden, poort- en omstellingsbediening en noodstopfuncties. Een richtingsklep kan procesvloeistof tussen verschillende tanks leiden of de stroom omleiden tijdens abnormale omstandigheden.

- Maritieme en offshore-toepassingenvereisen directionele kleppen die bestand zijn tegen corrosieve omgevingen en gedurende langere perioden zonder onderhoud blijven functioneren. Scheepsstuursystemen en onderzeese apparatuur zijn afhankelijk van robuuste directionele regelkleppen.

Prestatieparameters en selectiecriteria

Het selecteren van een geschikte directionele klep vereist het afstemmen van meerdere prestatiespecificaties op de toepassingseisen.

Maximale bedrijfsdruk

De drukwaarde geeft de maximale aanhoudende druk aan die het kleplichaam en de afdichtingen aankunnen zonder storing of overmatige lekkage. Hydraulische richtingskleppen hebben doorgaans een druk tussen 210 en 420 bar (3000-6000 psi) voor industriële toepassingen, terwijl gespecialiseerde ontwerpen 700 bar of hoger bereiken voor zware mobiele apparatuur. Pneumatische kleppen werken doorgaans bij veel lagere drukken, van 6 tot 10 bar (87-145 psi), passend bij standaard persluchtsystemen.

P, A, T(탱크/배기)

Stroomcapaciteit en drukval

De stroomcapaciteit (Q) specificeert de maximale stroomsnelheid die de klep kan passeren, terwijl een acceptabele drukval en temperatuurstijging behouden blijven. Drukval (ΔP) vertegenwoordigt het drukverlies tussen de inlaat- en uitlaatpoorten bij nominaal debiet. Dit verlies wordt omgezet in warmte en verspilde energie.

De relatie tussen stroom, drukval en vermogensverlies volgt de vergelijking:

Waar vermogensverlies verschijnt in watt wanneer de stroom liters per minuut gebruikt en de drukval bar (met de juiste eenheidsconversiefactoren). Moderne, zeer efficiënte richtingskleppen bereiken een nominale stroom van 60-100 liter per minuut met een drukval van minder dan 1 bar. Dit ontwerp met lage drukval vermindert de warmteopwekking en het pompvermogen, waardoor de energie-efficiëntie van het systeem direct wordt verbeterd en de vraag naar het koelsysteem wordt verminderd.

Een klep die bijvoorbeeld 80 liter per minuut doorlaat met een drukval van 2 bar, verspilt ongeveer 266 watt (80 l/min × 2 bar × 16,67 W/bar/LPM). Door de drukval terug te brengen tot 0,5 bar wordt dit verlies teruggebracht tot 67 watt, waardoor tijdens bedrijf continu 199 watt wordt bespaard. Over duizenden bedrijfsuren vertaalt dit verschil zich in aanzienlijke energiekosten en verminderde oliedegradatie door hitte.

Reactietijd en schakelkarakteristieken

De responstijd meet het interval tussen het toepassen van het stuursignaal en de volledige verandering van de kleppositie. Snelle respons maakt snelle bewegingsomkering en nauwkeurige timing in geautomatiseerde sequenties mogelijk. Extreem snel schakelen kan echter destructieve drukpieken (waterslag) veroorzaken bij het plotseling stoppen van vloeistofkolommen met hoge snelheid.

Geavanceerde directionele kleppen zijn voorzien van soft-shift- of ramp-functies die de versnelling van de spoel regelen tijdens positieveranderingen. Deze functies vertragen opzettelijk de initiële beweging van de spoel om de stroom geleidelijk om te leiden, en voltooien de verschuiving vervolgens snel zodra de vloeistofsnelheid is afgenomen. Het resultaat combineert een redelijke responstijd met verminderde schokbelasting op systeemcomponenten.

| Parameter | Typisch bereik | Technische betekenis |

|---|---|---|

| Maximale druk | 210-420 bar (hydraulisch) 6-10 bar (pneumatisch) |

Bepaalt de structurele integriteit en de betrouwbaarheid van de afdichting onder belasting |

| Nominale stroom (Q) | 20-400 L/min (standaard industrieel) | Moet voldoen aan de snelheidsvereisten van de actuator bij werkdruk |

| Drukval (ΔP) | 0,5-2 bar bij nominale stroom | Heeft een directe invloed op de energie-efficiëntie en de warmteopwekking |

| Reactietijd | 15-150 ms afhankelijk van het activeringstype | Beïnvloedt de cyclustijd en bewegingsprecisie |

| Interne lekkage | 5-50 ml/min (regelventielen) | Heeft invloed op de positioneringsnauwkeurigheid en de warmtebelasting tijdens het vasthouden |

| Bedrijfstemperatuur | -20°C tot +80°C (standaard) -40°C tot +120°C (verlengd) |

Beperkt het viscositeitsbereik van de vloeistof en de keuze van afdichtingsmateriaal |

Montage- en interfacenormen

Mechanische montage-interfaces volgen de ISO 4401-normen (voorheen bekend als CETOP- of NFPA-normen). Veel voorkomende maten zijn NG6 (ook wel D03 genoemd), NG10 (D05) en NG25 (D08), waarbij het nummer het boutpatroon van het montageoppervlak en de poortgrootte aangeeft. Gestandaardiseerde montage zorgt voor uitwisselbaarheid tussen fabrikanten en vereenvoudigt het systeemontwerp met behulp van modulaire spruitstukblokken.

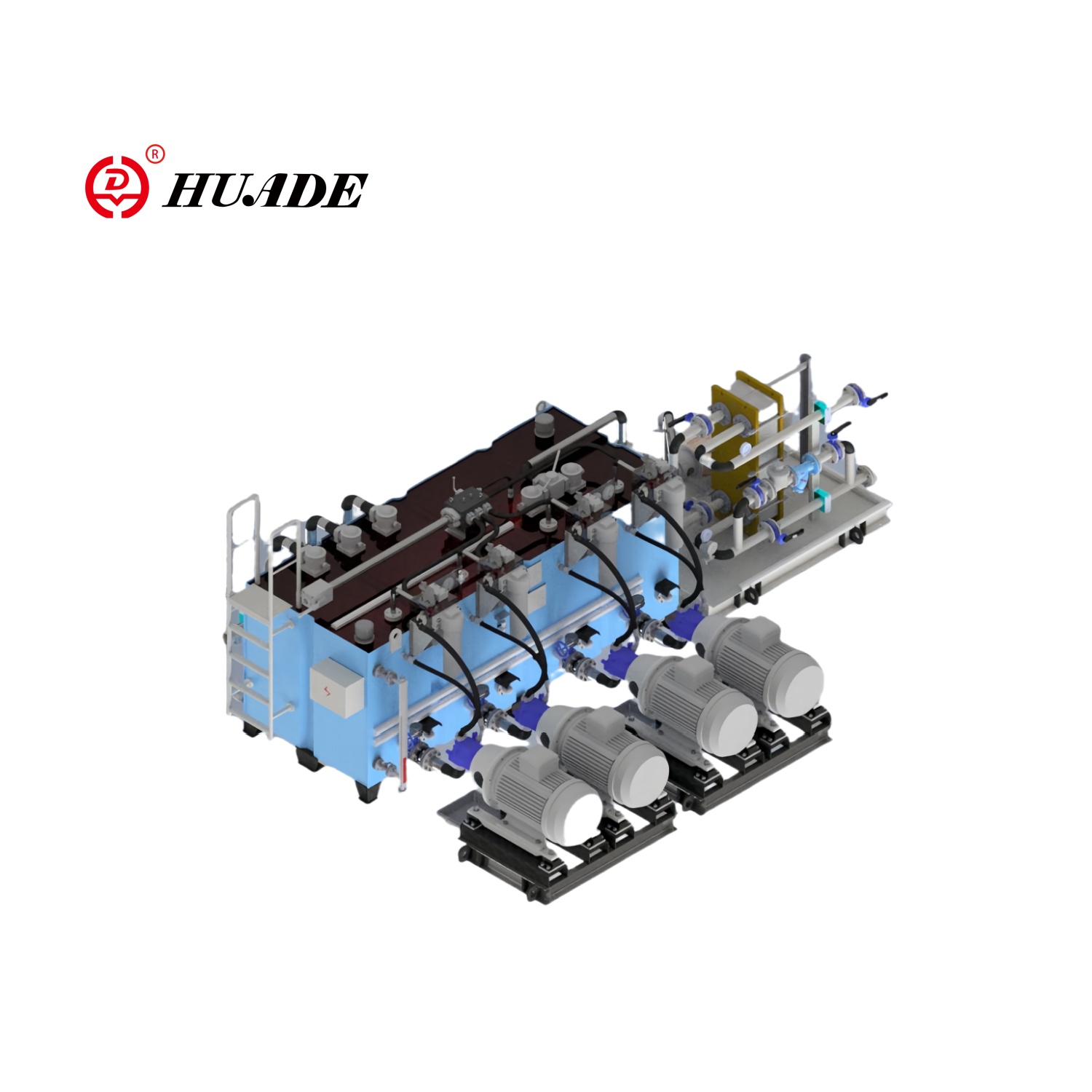

Bij de montage op het spruitstuk zijn meerdere kleppen geconcentreerd op één enkel machinaal bewerkt aluminium of stalen blok met interne stroomdoorgangen. Deze aanpak elimineert externe leidingen tussen klep- en actuatorpoorten, waardoor potentiële lekpunten worden verminderd, de verpakkingsdichtheid wordt verbeterd en geoptimaliseerde interne stroomkanalen mogelijk zijn met minimale turbulentie en drukverlies.

В результате получается крутая характеристическая кривая давление-расход. Давление полного потока (давление, необходимое для прохождения максимального номинального потока) может превышать давление открытия (начальное давление открытия) на 30% или даже 50% в некоторых конструкциях. Для прецизионных систем управления, где важна стабильность давления, такое увеличение давления в зависимости от расхода неприемлемо.

Hoewel aan/uit-richtingskleppen voor veel toepassingen voldoende controle bieden, vereisen sommige systemen een continue aanpassing van de stroom en richting in plaats van afzonderlijk schakelen.

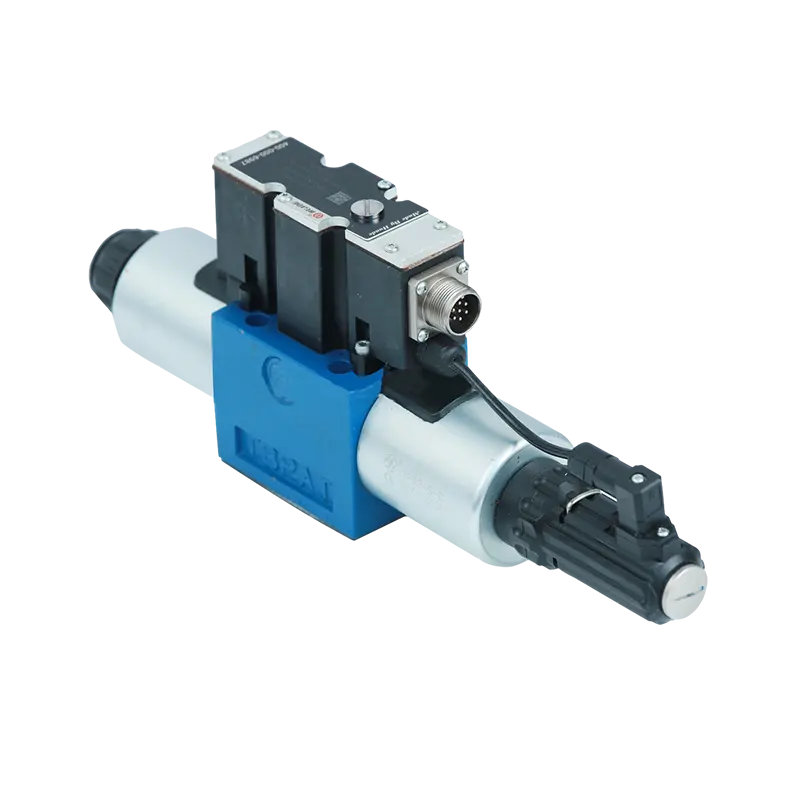

Proportionele kleptechnologie

Proportionele directionele kleppen maken gebruik van elektromagneten met variabele kracht of koppelmotoren om de spoel continu te positioneren in plaats van alleen op de eindposities. De verplaatsing van de spoel wordt evenredig met het ingangsstroomsignaal, waardoor een oneindig variabele stroomregeling binnen het bereik van de klep mogelijk is. Deze mogelijkheid maakt een soepele acceleratie en vertraging, een nauwkeurige snelheidsregeling en een zachte handling van lasten mogelijk, wat onmogelijk is met schakelkleppen.

Hoogwaardige proportionele kleppen bevatten positiefeedbacksensoren, doorgaans lineaire variabele differentiaaltransformatoren (LVDT's) die de werkelijke spoelpositie bewaken. Een closed-loop controller vergelijkt de opgedragen positie met de werkelijke positie en past de solenoïdestroom aan om positiefouten te elimineren. Dit feedbackmechanisme zorgt voor een nauwkeurige positionering van de spoel, ondanks wrijvingsvariaties, drukkrachten en temperatuureffecten.

Moderne proportionele kleppen hebben een hysterese van minder dan 1% van de volledige slag. Hysteresis vertegenwoordigt het positieverschil bij het naderen van een doel vanuit toenemende versus afnemende richtingen. Lage hysteresis zorgt voor een consistente respons, ongeacht de eerdere bewegingsrichting van de spoel, van cruciaal belang voor nauwkeurige bewegingscontrole en het voorkomen van positie-oscillatie.

Sommige proportionele kleppen maken gebruik van drukfeedbackprincipes, waarbij ze de belastingsdruk van de actuator meten en de stroom moduleren om belastingsveranderingen te compenseren. Deze drukcompensatie handhaaft een consistentere actuatorsnelheid onder variërende belastingen zonder dat externe stroomcompensatoren nodig zijn. De techniek verbetert de systeemstijfheid en regelprecisie in toepassingen zoals materiaaltestmachines of vormpersen waarbij de belastingen tijdens de werkcyclus veranderen.

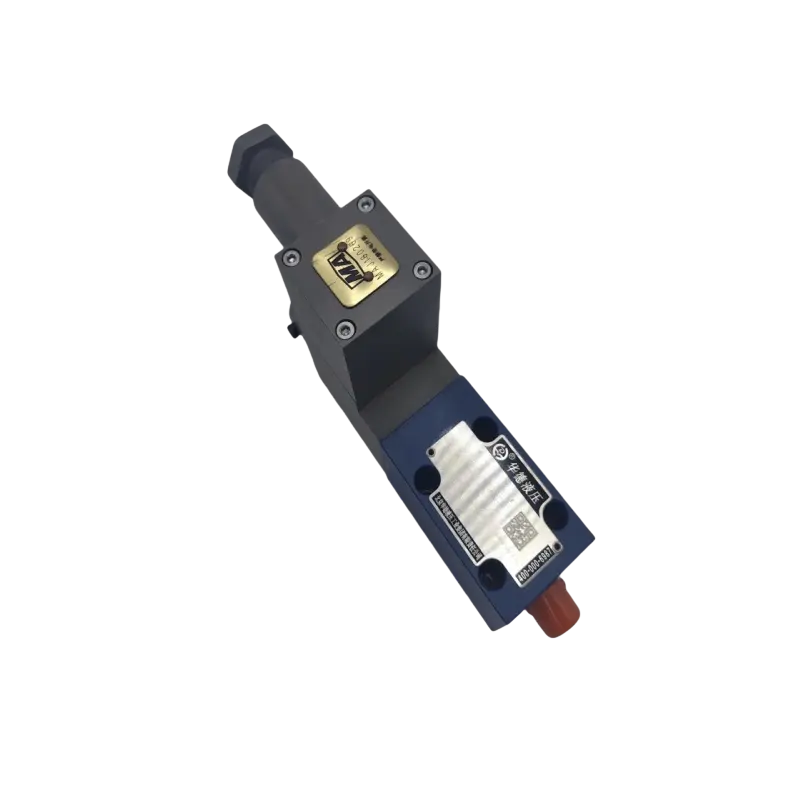

Servokleppen voor kritische toepassingen

Servokleppen vertegenwoordigen het hoogste prestatieniveau in directionele regeltechnologie. Deze apparaten bereiken frequentieresponsen van meer dan 100 Hz met een positieresolutie van minder dan 0,1% van de slag. Luchtvaartcontroleoppervlakken, stuursystemen van marineschepen en materiaaltestmachines die de kracht of positie bij hoge frequenties nauwkeurig moeten controleren, zijn allemaal afhankelijk van de mogelijkheden van servokleppen.

Servoklepontwerpen maken doorgaans gebruik van een tweetrapsconstructie met een mondstuk-flapper- of straalpijpmechanisme van de eerste trap dat de spoelpositie van de tweede trap regelt. De eerste trap biedt hoge precisie met minimaal vermogen, terwijl de tweede trap de stroomcapaciteit levert die nodig is voor actuatoren. De smalle spelingen en kleine openingen in ontwerpen van de eerste trap maken servokleppen echter extreem gevoelig voor vervuiling. De vereisten voor vloeistofzuiverheid specificeren vaak ISO 4406-codes van 16/14/11 of schoner - veel strenger dan de 18/16/13 die aanvaardbaar is voor standaard richtingskleppen.

Veiligheid in gevaarlijke omgevingen

Industriële kleppen die in explosieve atmosferen werken, vereisen speciale certificering om ontstekingsbronnen te voorkomen. ATEX-certificering (Atmosphères Explosibles) voor Europese markten en gelijkwaardige IECEx-normen voor internationale toepassingen specificeren ontwerpvereisten voor elektrische componenten zoals elektromagneten in potentieel explosieve omgevingen.

Explosiebeveiligde richtingskleppen maken gebruik van vuurvaste behuizingen die interne vonken of hete oppervlakken tegenhouden, waardoor ontsteking van externe gassen wordt voorkomen. De solenoïdebehuizing maakt gebruik van een robuuste constructie met speciaal bewerkte pasvlakken die vlamvoortplanting voorkomen, zelfs als er interne ontsteking optreedt. Sommige ontwerpen maken gebruik van intrinsiek veilige circuits die de elektrische energie beperken tot niveaus die niet in staat zijn tot ontbranding onder foutomstandigheden.

Deze veiligheidsgecertificeerde kleppen maken proportionele regeltechnologie mogelijk in chemische verwerkingsfabrieken, olieraffinaderijen, farmaceutische productie en mijnbouwactiviteiten waar brandbare materialen een constant explosierisico met zich meebrengen. De integratie van geavanceerde regelmogelijkheden met strenge veiligheidsnormen laat zien hoe moderne kleptechnologie veeleisende en gevaarlijke toepassingen dient.

Veelvoorkomende faalmodi en onderhoudspraktijken

Ondanks een zorgvuldig ontwerp vertonen richtingskleppen slijtage- en storingsmodi die de systeemprestaties en veiligheid beïnvloeden. Het begrijpen van deze faalmechanismen leidt tot effectieve onderhoudsstrategieën.

Spoel blijft plakken en vervuiling

Het vastzitten van de spoel is de meest voorkomende defecte richtingsklep in hydraulische systemen. Deze aandoening doet zich voor wanneer de wrijving tussen de spoel en de boring de beschikbare bedieningskracht overschrijdt, waardoor de beweging van de spoel wordt verhinderd. Oorzaken zijn onder meer verontreinigingsdeeltjes die zich in vrije ruimten bevinden, vernisafzettingen van geoxideerde hydraulische olie, vochtcorrosie en mechanische krassen als gevolg van eerdere binnendringing van deeltjes.

Contaminatiecontrole vormt de belangrijkste verdediging tegen het vastlopen van de spoel. De reinheid van de hydraulische vloeistof moet voldoen aan de specificaties van de klepfabrikant of deze zelfs overtreffen. Normaal gesproken is filtratie volgens ISO 4406-reinheidscodes vereist tussen 16-18-2013 voor standaardkleppen en 14-16-2011 voor proportionele kleppen. Deze codes specificeren het maximale aantal deeltjes bij een grootte van 4, 6 en 14 micrometer per 100 milliliter vloeistof. Elke driestapsverhoging van het codegetal vertegenwoordigt een verdubbeling van de deeltjesconcentratie.

De bedrijfstemperatuur heeft invloed op de opbouw van verontreiniging. Hydraulische systemen die boven de 80°C draaien, versnellen de oxidatie van de olie, waardoor vernis en slib worden geproduceerd dat de klepspoelen bedekt en de beweging beperkt. De capaciteit van het koelsysteem moet de olietemperatuur binnen het bereik van 40-65°C houden voor een optimale levensduur en betrouwbaarheid van de klep. Temperatuurschommelingen tijdens perioden met veel vraag of een ontoereikende koelerafmeting verminderen geleidelijk de systeemreinheid, zelfs met de juiste filtratie.

Progressie van interne lekkage

Interne lekkage voorbij spoellandingen neemt geleidelijk toe naarmate de oppervlakken tijdens normaal gebruik slijten. Aanvaardbare lekkagepercentages voor nieuwe regelventielen variëren van 5-20 milliliter per minuut, afhankelijk van de klepgrootte en het ontwerp. Naarmate de slijtage voortschrijdt, kan de lekkage 50-100 milliliter per minuut bereiken voordat vervanging van de klep nodig is.

Overmatige interne lekkage manifesteert zich als een langzamere beweging van de actuator, het onvermogen om de druk te handhaven tijdens houdperioden en een verhoogde olieopwarming door interne stromingscirculatie. Lekkagetests omvatten het meten van de stroom uit geblokkeerde poorten of het vergelijken van actuatorsnelheden onder belasting met basismetingen. Progressieve monitoring detecteert slijtagetrends voordat er kritieke storingen optreden.

Solenoïde- en elektrische storingen

Solenoïdespoelen gaan kapot als gevolg van elektrische overbelasting, thermische overbelasting, binnendringend vocht of mechanische schade. Solenoïdes met een continue werking die een inschakelduur van 100% hebben, kunnen voor onbepaalde tijd werken bij nominale spanning en maximale omgevingstemperatuur. Solenoïden met intermitterende werking hebben uitschakelperioden nodig voor koeling en zullen falen door oververhitting als ze te snel worden gebruikt of continu onder spanning worden gehouden.

Spanningsvariaties buiten het gespecificeerde bereik (+/-10% typisch) versnellen het falen van de spoel. Een lage spanning vermindert de magnetische kracht, wat mogelijk een onvolledige spoelverschuiving of een trage respons veroorzaakt. Een te hoge spanning verhoogt het stroomverbruik en de warmteontwikkeling, waardoor de isolatie van de spoel verslechtert totdat kortsluiting optreedt. Gelijkrichterstoringen in AC-aangedreven kleppen veroorzaken ongebruikelijk spoelgedrag, aangezien niet-gerectificeerde AC de DC-solenoïde bereikt, waardoor oscillerende magnetische krachten en overmatige verhitting ontstaan.

Diagnostische procedures voor vermoedelijke defecten aan de solenoïde omvatten het meten van de weerstand (vergeleken met de waarden op het typeplaatje), spanningsverificatie op de solenoïdeaansluiting tijdens een poging tot bediening, en handmatige override-tests om elektrische en mechanische problemen te isoleren. Veel industriële proportionele en voorgestuurde kleppen zijn voorzien van handmatige overbruggingsmechanismen die mechanisch schakelen van de spoel mogelijk maken, zelfs als elektrische systemen uitvallen, waardoor kritische noodfunctionaliteit wordt geboden.

| Mislukkingsmodus | Typische oorzaken | Symptomen | Diagnostische methode |

|---|---|---|---|

| Spoel blijft hangen | Verontreiniging, vernisopbouw, corrosie, mechanische krassen | Geen reactie op stuursignalen, onregelmatige bewegingen, langzaam of onvolledig schakelen | Handmatige override-test, analyse van de oliereinheid, visuele inspectie na demontage |

| Overmatige interne lekkage | Slijtage van de spoel/boring, krassen op het oppervlak, verslechtering van de afdichting | Lage actuatorsnelheid, drukverlies tijdens vasthouden, verhoogde olietemperatuur | Flowmeting van geblokkeerde poorten, vergelijkingstests van actuatorsnelheid |

| Solenoïdespoel defect | Extreme spanningen, thermische overbelasting, vocht, kapotte isolatie | Geen magnetische trekkracht, zwakke bediening, brandgeur, struikelbeveiliging | Weerstandscontrole, spanningsverificatie, stroommeting, handmatige override-test |

| Lente mislukking | Vermoeidheid door fietsen, corrosie, overbelasting door drukpieken | Onvolledige terugkeer naar neutraal, niet kunnen schakelen, vastzittende kleppen | Handmatige bediening, voeltest, demontage-inspectie |

| Externe afdichtingslekkage | Veroudering van de O-ringen, onjuiste installatie, chemische aantasting, druk-/temperatuurwisselingen | Zichtbare vloeistoflekkage, natheid van het montageoppervlak, drukverlies | Visuele inspectie, drukhoudtest na het isoleren van de klepsectie |

Richtlijnen voor preventief onderhoud

Effectief onderhoud van directionele kleppen is gericht op het beschermen van de precisie-spoel-boring-interface en elektrische componenten tegen degradatie.

Vloeiend kwaliteitsmanagement vormt de basis. Stel de basisreinheid van de vloeistof vast door middel van laboratoriumanalyse van nieuwe olie en controleer periodiek de reinheidsniveaus tijdens het gebruik. Streef naar ISO 4406-codes die geschikt zijn voor geïnstalleerde kleptypen. Vervang de filterelementen op de aanbevolen intervallen, ongeacht de verschildrukindicatoren, omdat dieptefilters hun capaciteit voor fijne deeltjes kunnen bereiken terwijl het drukverschil laag blijft.

Temperatuurbewaking helpt abnormale omstandigheden te detecteren voordat er schade optreedt. Een te hoge temperatuur duidt op een ontoereikend koelvermogen, stromingsbeperkingen die drukval veroorzaken of interne lekkage die warmte genereert. Installeer temperatuursensoren op kritieke locaties, inclusief kleppenverdeelblokken, vooral op proportionele kleppen die meer warmte genereren door interne lekkage en elektrische vermogensdissipatie.

Temperatuurbewaking helpt abnormale omstandigheden te detecteren voordat er schade optreedt. Een te hoge temperatuur duidt op een ontoereikend koelvermogen, stromingsbeperkingen die drukval veroorzaken of interne lekkage die warmte genereert. Installeer temperatuursensoren op kritieke locaties, inclusief kleppenverdeelblokken, vooral op proportionele kleppen die meer warmte genereren door interne lekkage en elektrische vermogensdissipatie.

Systeemontwerpers moeten kleppen specificeren met handmatige override-mogelijkheden voor kritieke functies. Handmatige overschrijvingen zorgen voor noodbediening tijdens elektrische storingen en maken diagnostische isolatie mogelijk tussen mechanische en elektrische storingsbronnen. Het override-mechanisme maakt ook verificatie van de werking van de actuator en de belasting mogelijk, onafhankelijk van de elektrische systemen van de klep, tijdens het oplossen van problemen.

De evolutie van directionele controletechnologie

De directionele kleptechnologie blijft zich ontwikkelen langs verschillende parallelle paden, die elk tegemoetkomen aan specifieke industriële eisen.

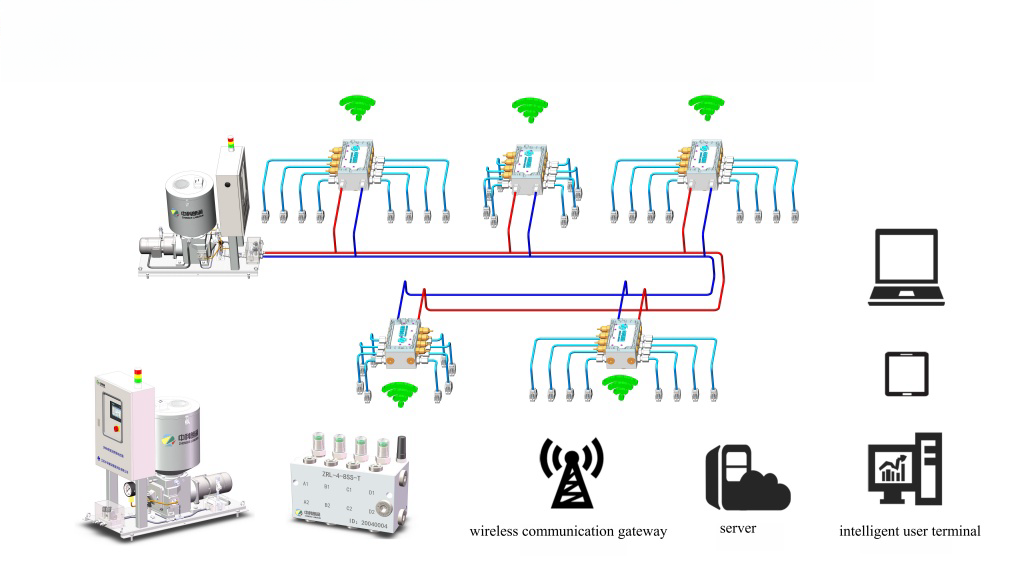

Integratie vertegenwoordigt een belangrijke trend. Moderne kleppen bevatten steeds vaker ingebouwde elektronica, waaronder CAN-bus of industriële Ethernet-communicatie, ingebouwde diagnostiek die de spoelstroom en -temperatuur bewaakt, en zelfkalibratieroutines die slijtage en temperatuureffecten compenseren. Deze slimme kleppen verschuiven van passieve componenten naar actieve systeemdeelnemers die de gezondheidsstatus rapporteren en onderhoudsbehoeften voorspellen.

Energie-efficiëntie zorgt voor een voortdurende verbetering van het ontwerp en de materialen van het stroompad. Computerondersteunde stromingssimulatie optimaliseert interne doorgangen om turbulentie en drukverlies te minimaliseren. Sommige fabrikanten specificeren nu een drukval van minder dan 0,5 bar bij nominaal debiet voor standaard richtingskleppen, de helft van de typische waarden van voorgaande decennia. Lagere drukvallen verminderen de warmteopwekking en het stroomverbruik van de pompen, waardoor de duurzaamheidsdoelstellingen van bedrijven en de verlaging van de bedrijfskosten worden ondersteund.

Miniaturisatie duwt de besturingsmogelijkheden naar kleinere pakketten. Klepcartridgeontwerpen die in aangepaste spruitstukken worden gemonteerd, bereiken een hoge stroomcapaciteit uit opmerkelijk compacte enveloppen. Deze configuraties zijn geschikt voor mobiele apparatuur waarbij ruimte en gewicht het systeemontwerp kritisch beperken.

De toekomst brengt waarschijnlijk een diepere integratie tussen vloeistofkrachtkleppen en digitale besturingssystemen. Elektrificatie in mobiele apparatuur creëert mogelijkheden voor volledig elektrische actuatorbediening ter vervanging van de traditionele stuurhydrauliek. Conditiebewaking via klepgeïntegreerde sensoren maakt voorspellende onderhoudsstrategieën mogelijk waarbij service wordt gepland op basis van de daadwerkelijke toestand van de componenten in plaats van op vaste intervallen. Deze ontwikkelingen zullen de capaciteit van directionele kleppen vergroten en tegelijkertijd de betrouwbaarheid en duurzaamheid van vloeistofkrachttoepassingen verbeteren.