Wanneer een directionele regelklep niet meer goed werkt, kan dit een heel hydraulisch systeem tot stilstand brengen. Deze kleppen fungeren als ‘verkeersregelaars’ van vloeistofkrachtsystemen en vertellen de hydraulische vloeistof waar ze heen moeten en wanneer. Maar wat zorgt er eigenlijk voor dat deze kritieke componenten falen?

De hoofdoorzaken van defecten aan directionele regelkleppen zijn doorgaans vervuiling (verantwoordelijk voor 70-80% van de storingen), mechanische slijtage, elektrische problemen, verslechtering van afdichtingen en onjuiste installatie. Terwijl operators symptomen als vastzittende kleppen of lekkage het eerst opmerken, brengen de onderliggende mechanismen vaak complexe interacties met zich mee tussen vloeistofchemie, mechanische spanning en thermische effecten.

Dit artikel onderzoekt de faalwijzen die onderhoudsmonteurs en hydraulische technici het vaakst tegenkomen in industriële omgevingen. Als u deze mechanismen begrijpt, kunt u de onderhoudsstrategie verschuiven van reactieve reparaties naar voorspellende preventie.

Besmetting: de voornaamste boosdoener

Verontreiniging is de grootste oorzaak van defecten aan hydraulische kleppen in alle sectoren. Uit onderzoek blijkt consequent dat 70 tot 90 procent van alle problemen met het hydraulische systeem terug te voeren is op verontreinigde vloeistoffen. De uitdaging ligt in het begrijpen dat vervuiling in twee verschillende vormen voorkomt, waarbij elke klepcomponenten via verschillende mechanismen wordt aangevallen.

Verontreiniging door harde deeltjes omvat stof, metaalspanen en schurend vuil dat het systeem binnendringt tijdens montage, onderhoud of via beschadigde afdichtingen. Deze deeltjes werken als schuurpapier in het kleplichaam. De precieze pasvorm tussen een spoel en de boring is doorgaans slechts 2 tot 5 micrometer (0,00008 tot 0,0002 inch) - dunner dan een mensenhaar. Wanneer deeltjes die groter zijn dan deze speling de opening binnendringen, komen ze vast te zitten tussen de bewegende oppervlakken en veroorzaken ze slijtage aan drie lichamen.

Het geschuurde materiaal creëert microscopisch kleine groeven op de hoogglans gepolijste spoelvlakken. Deze groeven vernietigen het afdichtingsvermogen van de klep en creëren vloeistofomleidingspaden. Vloeistof onder hoge druk stroomt vervolgens via deze krassen rechtstreeks naar de tankpoort, waardoor actuatoren gaan driften, zelfs als de klep in positie zou moeten blijven. De schade houdt zichzelf in stand omdat het slijtageafval dat door het aanvankelijke krassen wordt gegenereerd, meer schurende deeltjes creëert.

Verschillende kleptypen vertonen een enorm verschillende gevoeligheid voor deeltjesverontreiniging. Servokleppen met mondstuk-flapper-constructies falen wanneer deeltjes zo klein als 1-3 micrometer de pilootopeningen blokkeren. Standaard elektromagnetische richtingskleppen tolereren iets grotere deeltjes, maar vereisen nog steeds een zorgvuldige filtratie. De ISO 4406-reinheidscode biedt de standaard voor het meten van vloeistofverontreinigingsniveaus, waarbij drie cijfers worden gebruikt om deeltjesaantallen boven 4, 6 en 14 micrometer per milliliter vloeistof weer te geven.

| Ventieltype | Gevoeligheidsniveau | Doel ISO 4406-code | Handmatige hendelkleppen | Mislukkingsrisico |

|---|---|---|---|---|

| Servokleppen | Kritisch | 15/13/10 of beter | 1-3 µm | Pilot-openingen raken gemakkelijk verstopt; kleine vervuiling veroorzaakt falen van de controle |

| Proportionele kleppen | Hoog | 17/15/12 | 2-5 µm | Verhoogde wrijving veroorzaakt hysteresis en verminderde regelnauwkeurigheid |

| Solenoïde richtingskleppen | Gematigd | 17/19/14 | 5-10 µm | Kan enige verontreiniging verdragen, maar langdurige blootstelling veroorzaakt afdichtingsslijtage |

| Handmatige hendelkleppen | Laag | 20/18/15 | >10 μm | Handkracht kan wrijving door lichte vervuiling overwinnen |

Studies tonen aan dat het verbeteren van de vloeistofzuiverheid van ISO 20/18/15 tot 16/14/11 de levensduur van componenten drie tot vier keer kan verlengen. Onderhoudsteams die deze doelstellingen negeren, zien voortijdige klepstoringen, ongeacht andere preventieve maatregelen.

De tweede besmettingsdreiging komt van zachte afzettingen die vernis of lak worden genoemd. In tegenstelling tot harde deeltjes die door filtratie kunnen worden verwijderd, ontstaat vernis door chemische reacties in de hydraulische vloeistof zelf. Hoge temperaturen boven 60°C (140°F) veroorzaken oxidatie van de basisolie, vooral wanneer deze wordt gekatalyseerd door opgelost koper of ijzer als gevolg van systeemslijtage. De oxidatieproducten lossen aanvankelijk op in de vloeistof, maar polymeriseren geleidelijk tot kleverige, onoplosbare verbindingen.

Vernisafzettingen hopen zich bij voorkeur op op metalen oppervlakken in gebieden met weinig stroming, vooral rond de spoeluiteinden en controlekamers. Het materiaal werkt als lijm en vult de kritische ruimte tussen spoel en boring. Temperatuurgevoeligheid creëert een karakteristiek faalpatroon dat bekend staat als 'maandagochtendmisselijkheid'. Tijdens bedrijf houdt warme olie de lakafzettingen zacht en half opgelost, waardoor de klep kan functioneren. Wanneer de apparatuur een weekend lang stilstaat, koelt de vloeistof af en hardt de lak uit tot een stijve coating die de spoel mechanisch op zijn plaats vergrendelt. Operators die maandagochtend proberen het systeem te starten, ontdekken kleppen die weigeren te schakelen. Terwijl het systeem opwarmt doordat de overdrukklep wordt omzeild, wordt de lak weer zacht en verdwijnt de storing op mysterieuze wijze.

Traditionele olieanalysemethoden die gebruik maken van spectrometrie kunnen geen vernisvoorlopers detecteren omdat deze bestaan als zachte submicrondeeltjes. De Membrane Patch Colorimetry (MPC)-test volgens ASTM D7843 biedt de enige betrouwbare vroegtijdige waarschuwing. Bij deze test wordt de olie door een filtermembraan van 0,45 micrometer geleid, waarbij onoplosbare afbraakproducten worden opgevangen die vlekken op het membraan veroorzaken. Een spectrofotometer meet de kleurintensiteit in de CIE Lab-kleurruimte en produceert een ΔE-waarde. Waarden onder de 15 duiden op een laag lakrisico, terwijl waarden boven de 30-40 wijzen op een dreigende vastzittende klep en onmiddellijke interventie vereisen met elektrostatische filtratie of ionenuitwisselingsharssystemen.

Mechanische slijtage en vermoeidheid van componenten

De vloeistofstroom met hoge snelheid door kleppoorten en doorgangen creëert krachten die metalen oppervlakken fysiek kunnen vernietigen. Deze vloeistofdynamische faalwijzen verschillen van vervuiling of slijtage omdat de schade afkomstig is van de vloeistof zelf en niet van vreemde deeltjes of herhaalde bewegingen.

Afdichtingsringen en steunringen ondergaan voortdurende compressie en ontspanning als de systeemdruk fluctueert. Het elastomere materiaal ondergaat permanente vervorming via een proces dat ingenieurs compressieset noemen. Na miljoenen cycli verliezen O-ringen hun vermogen om terug te veren naar de oorspronkelijke vorm. De verminderde perspassing maakt een grotere interne lekkage langs de spoel mogelijk. Cilinderdrift wordt merkbaar omdat de klep de druk niet langer effectief kan vasthouden. De temperatuur versnelt dit verouderingsproces: afdichtingen die werken bij 80°C (176°F) gaan ongeveer twee keer zo snel achteruit dan die bij 40°C (104°F).

Terugtrekveren worden geconfronteerd met vergelijkbare vermoeidheidsproblemen bij toepassingen met een hoge cyclus. Deze veren leveren de kracht om de spoel te centreren of terug te brengen naar de neutrale positie nadat de solenoïde is uitgeschakeld. De constante compressiecycli veroorzaken metaalmoeheid waardoor de veerconstante geleidelijk afneemt. Verzwakte veren kunnen onvoldoende kracht hebben om de hydraulische druk of wrijving te overwinnen, waardoor de spoel in een verschoven positie blijft hangen. In extreme gevallen treedt spanningscorrosie op wanneer watervervuiling gepaard gaat met mechanische spanning, wat leidt tot plotselinge veerbreuk en volledig verlies van klepcontrole.

De spoel zelf ondervindt slijtage op de plaatsen waar hij tegen de boring glijdt. Microscopische onregelmatigheden in het oppervlak creëren contactpunten met hoge spanning die geleidelijk wegpoetsen. Deze radiale slijtage vergroot de speling, waardoor meer lekkage mogelijk is. Het slijtagepatroon vertoont doorgaans asymmetrie omdat de drukverdeling rond de spoelomtrek varieert afhankelijk van de poortconfiguraties. De ene kant slijt sneller dan de andere, waardoor de spoel mogelijk iets in de boring gaat spannen en de wrijving toeneemt.

Zittingkleppen worden met andere mechanische uitdagingen geconfronteerd dan regelkleppen. In plaats van te slijten door een glijdende beweging, zijn zittingkleppen afhankelijk van een kegel of bal die tegen een passend zittingoppervlak drukt om afdichting te bereiken. De contactspanning concentreert zich op een smalle lijn rond de zitting. Als een hard deeltje vast komt te zitten op dit afdichtingsoppervlak, drijft de systeemdruk het deeltje in het zachtere metaal, waardoor een permanente indruk of put ontstaat. Zelfs nadat het deeltje is verwijderd, zorgt de beschadigde afdichtingsleiding voor lekkage. Deze faalwijze verklaart waarom zittingkleppen vaak zonder enige waarschuwing overgaan van een perfecte afdichting naar een aanzienlijke lekkage.

Elektrische en elektromagnetische storingen

De elektrische interface tussen besturingssystemen en hydraulische kleppen introduceert storingsmodi die technici die zich alleen op mechanische oorzaken concentreren, verbijsteren. Het doorbranden van de magneetspoel behoort tot de meest gemelde klepstoringen, maar uit analyse blijkt dat elektrische problemen meestal het gevolg zijn van mechanische oorzaken en niet zozeer van pure elektrische fouten.

AC-magneetkleppen (wisselstroom) vertonen een bijzonder nauwe koppeling tussen mechanisch en elektrisch gedrag. De spoelimpedantie hangt voornamelijk af van de inductieve reactantie, die omgekeerd varieert met de luchtspleet in het magnetische circuit. Wanneer er voor het eerst spanning wordt uitgeoefend op een AC-solenoïde, bevindt het anker zich op maximale afstand van het pooloppervlak, waardoor een maximale luchtspleet en minimale inductie ontstaat. Lage inductantie betekent lage impedantie, waardoor een inschakelstroom door de spoelwikkelingen kan stromen die 5 tot 10 maal de normale houdstroom kan bereiken.

Bij normaal gebruik trekt de elektromagnetische kracht het anker binnen milliseconden dicht. De instortende luchtspleet vergroot de inductantie dramatisch, waardoor de impedantie toeneemt en de stroom daalt tot veilige stabiele niveaus. De gehele volgorde is afhankelijk van de vrije mechanische beweging van het anker en de spoelconstructie. Als vernisafzettingen, deeltjesverontreiniging of mechanische binding de spoel verhindert zijn slag te voltooien, blijft de luchtspleet open. De spoel blijft voor onbepaalde tijd een enorme inschakelstroom trekken. Volgens de wet van Joule (Q = I²Rt) stijgt de warmte die in de spoel wordt gegenereerd met het kwadraat van de stroom. Binnen enkele seconden tot minuten smelt de isolatie van de wikkelingen, waardoor er kortsluiting ontstaat die nog meer warmte genereert totdat de spoel volledig kapot gaat.

Dit mechanisme verklaart waarom het simpelweg vervangen van een verbrande spoel zonder onderzoek naar mechanische vastzitten herhaaldelijk falen garandeert. De nieuwe spoel brandt onmiddellijk na het inschakelen door als het onderliggende mechanische probleem aanhoudt. Diagnostische procedures moeten altijd een handmatige override-test omvatten: het fysiek indrukken van de klepspoel met een handactuator om een soepele beweging te verifiëren voordat een elektrische fout wordt aangenomen.

DC-magneten (gelijkstroom) vertonen mildere faalpatronen omdat hun stroom alleen afhankelijk is van spanning en weerstand (I = V/R), onafhankelijk van de positie van het anker. Een mechanisch vastzittende DC-klep verschuift eenvoudigweg niet, maar verbrandt zelden de spoel. Storingen in de DC-solenoïde zijn meestal te wijten aan echte elektrische oorzaken, zoals een overspanning die de nominale waarden met meer dan 10 procent overschrijdt, een te hoge omgevingstemperatuur waardoor warmteafvoer wordt voorkomen, of het binnendringen van vocht dat interne kortsluiting veroorzaakt.

Een andere mechanisch-elektrische interactie vindt plaats in de kernbuis (ankergeleider). Deze dunwandige buis isoleert het anker van hydraulische vloeistof en laat tegelijkertijd de magnetische flux door. Overmatig installatiekoppel op de bevestigingsmoer van de solenoïde of abnormale drukpieken kunnen de buis vervormen, waardoor krappe plekken ontstaan die over het anker slepen. De solenoïde genereert onvoldoende kracht om deze extra wrijving te overwinnen, wat resulteert in "bekrachtigde maar geen beweging" -storingen die elektrisch lijken maar het gevolg zijn van mechanische oorzaken.

Afbraak van afdichtingen en chemische incompatibiliteit

Afdichtingen vertegenwoordigen de chemisch meest kwetsbare componenten in directionele regelkleppen. Hoewel metalen onderdelen bestand zijn tegen de meeste hydraulische vloeistoffen, kunnen elastomere afdichtingen catastrofaal kapot gaan als ze worden blootgesteld aan incompatibele chemicaliën. De faalwijze verschilt volledig van slijtagegerelateerde achteruitgang en treedt vaak snel op na vloeistofverversing of vervanging van afdichtingen met verkeerde materialen.

Chemische aantasting manifesteert zich voornamelijk door zwelling en verzachting. Wanneer het afdichtingsmateriaal niet compatibel is met de hydraulische vloeistof, dringen vloeistofmoleculen de polymeermatrix binnen, waardoor volumetrische uitzetting ontstaat. De gezwollen afdichting overschrijdt de groefafmetingen en veroorzaakt een hoge interferentie met bewegende delen. Nitrilrubber (NBR of Buna-N) afdichtingen die zijn blootgesteld aan brandwerende vloeistoffen van fosfaatesters zoals Skydrol demonstreren dit op dramatische wijze. De NBR absorbeert vloeistof en zwelt ernstig op, waardoor het verandert in een zachte, gelachtige massa. De uitgebreide afdichting genereert enorme wrijving tegen de spoel en kan binnen enkele uren de werking van de klep volledig verhinderen. Door afschuiving worden stukken uit het verzachte rubber gescheurd, waardoor er vuil ontstaat dat de pilootdoorgangen verstopt en stroomafwaartse componenten beschadigt.

Voor een juiste keuze van het afdichtingsmateriaal moet de elastomeerchemie worden afgestemd op de specifieke hydraulische vloeistof die wordt gebruikt. De uitdaging wordt groter bij systemen die overschakelen van minerale olie naar synthetische vloeistoffen of schakelen tussen verschillende brandwerende formuleringen. Wat in de ene toepassing perfect werkt, veroorzaakt in een andere toepassing onmiddellijk falen.

| Type hydraulische vloeistof | Nitril (NBR) | Fluorkoolstof (Viton/FKM) | EPDM-rubber | Polyurethaan |

|---|---|---|---|---|

| Minerale olie | Uitstekend | Uitstekend | Ernstige schade | Uitstekend |

| Fosfaatester (Skydrol) | Ernstige schade | Matig/slecht | Uitstekend | Ernstige schade |

| Waterglycol | Goed | Goed | Goed | Slecht (hydrolyse) |

| Biologisch afbreekbare ester (HEES) | Eerlijk | Goed | Arm | Eerlijk |

De tabel laat kritische relaties zien: EPDM presteert uitstekend in fosfaatestersystemen, maar faalt catastrofaal in minerale olie, wat precies het tegenovergestelde patroon laat zien van NBR. Fluorkoolstofafdichtingen (Viton) bieden een brede compatibiliteit, maar kosten aanzienlijk meer en presteren slechts matig in sommige brandwerende vloeistoffen. Technici moeten tijdens onderhoud de materiaalcodes van de afdichtingen verifiëren en ervoor zorgen dat vervangende onderdelen overeenkomen met de vloeistofchemie.

Hogedruktoepassingen introduceren een puur mechanische storingsmodus voor afdichtingen, genaamd extrusie of knabbelen. Bij drukken boven de 20 MPa (3000 psi) gedragen O-ringen zich meer als stroperige vloeistoffen dan als elastische vaste stoffen. Als de speling tussen op elkaar aansluitende metalen onderdelen de ontwerplimieten overschrijdt als gevolg van slijtage of opstapeling van bewerkingstoleranties, dwingt de systeemdruk rubber in de opening. Drukpulsen zorgen ervoor dat het geëxtrudeerde deel herhaaldelijk naar buiten wordt gedrukt en teruggetrokken. De metalen randen werken als een schaar en snijden bij elke drukcyclus kleine stukjes uit de afdichting. De beschadigde afdichting vertoont aan de lagedrukzijde een karakteristiek gekauwd uiterlijk. Ingenieurs voorkomen extrusie in hogedruktoepassingen door back-upringen van PTFE (polytetrafluorethyleen) aan de lagedrukzijde van elke O-ring te installeren, waardoor het extrusiepad fysiek wordt geblokkeerd.

Extreme temperaturen verslechteren ook afdichtingen door mechanismen die geen verband houden met chemische compatibiliteit. Langdurige blootstelling aan hitte boven de nominale temperatuur van de afdichting veroorzaakt verharding en verlies aan elasticiteit. De broze afdichting scheurt onder druk, waardoor permanente lekpaden ontstaan. Koude temperaturen onder het glasovergangspunt veroorzaken een vergelijkbare brosheid. Afdichtingen die doorbuigen als ze koud zijn, kunnen op catastrofale wijze breken. De temperatuurspecificaties in afdichtingscatalogi vertegenwoordigen kritische selectiecriteria die onderhoudsteams soms over het hoofd zien.

Vloeistofdynamica-problemen: cavitatie en erosie

De vloeistofstroom met hoge snelheid door kleppoorten en doorgangen creëert krachten die metalen oppervlakken fysiek kunnen vernietigen. Deze vloeistofdynamische faalwijzen verschillen van vervuiling of slijtage omdat de schade afkomstig is van de vloeistof zelf en niet van vreemde deeltjes of herhaalde bewegingen.

Cavitatie treedt op wanneer de plaatselijke druk onder de dampdruk van de hydraulische vloeistof daalt, waardoor deze gaat koken en dampbellen ontstaan. Volgens het principe van Bernoulli neemt de vloeistofsnelheid dramatisch toe als het door de nauwe opening bij de kleppoort gaat, met een overeenkomstige drukdaling. Als deze drukval de statische druk onder de dampdruk van de vloeistof bij bedrijfstemperatuur brengt, vormen zich snel dampholten in de vloeistofstroom.

De destructieve fase begint wanneer deze met damp gevulde bellen stroomafwaarts naar gebieden met hogere druk stromen. Omdat ze zichzelf niet in stand kunnen houden, storten de bubbels met geweld ineen in een proces dat implosie wordt genoemd. Elke instortende bel genereert een microscopisch klein straaltje met hoge snelheid dat supersonische snelheden kan bereiken en lokale druk kan produceren van meer dan enkele duizenden bar. Wanneer deze microjets herhaaldelijk metalen oppervlakken raken, eroderen ze materiaal weg via een mechanisme dat lijkt op waterstraalsnijden. De beschadigde oppervlakken ontwikkelen karakteristieke sponsachtige putjes die de nauwkeurig bewerkte doseerranden op klepspoelen vernietigen.

Operators kunnen cavitatie vaak detecteren voordat visuele inspectie schade aan het licht brengt, omdat dit een onderscheidende akoestische signatuur produceert. Het herhaaldelijk instorten van de bel veroorzaakt een geluid dat klinkt als trillend grind in een container of hoog piepend geluid. Systemen die in de buurt van de cavitatiedrempel werken, vertonen intermitterend geluid dat komt en gaat met veranderingen in de belasting. Het geluid correleert direct met progressieve metaalerosie, waardoor akoestische monitoring een waardevol instrument voor voorspellend onderhoud is.

Een verwante maar duidelijke faalwijze, draadtrekerosie genaamd, heeft invloed op de zittingoppervlakken van de klep. Wanneer een klep gesloten moet worden, maar niet volledig afdicht vanwege deeltjes die de zitting openhouden of schade aan het oppervlak, dringt vloeistof onder hoge druk met extreme snelheid door de microscopische opening. Door deze kleine lekkages kunnen stroomsnelheden oplopen tot honderden meters per seconde. De vloeistofstraal snijdt als een watermes door metaal en maakt smalle groeven die lijken op krassen van fijn draad. Zodra schade door draadtrekken begint, neemt het lekgebied snel toe en verliest de klep alle drukvasthoudende capaciteiten.

Het drukverschil over de klep bepaalt de cavitatie- en erosie-intensiteit. Ontwerpingenieurs selecteren kleppen met de juiste stroomcapaciteit om de drukval binnen aanvaardbare grenzen te houden. Het bedienen van kleppen bij hogere drukverschillen dan hun ontwerpwaarde versnelt vloeistofdynamische schade. Systemen met ontoereikende pilot-afvoerleidingen of geblokkeerde tankpoorten creëren tegendruk waardoor de hoofdspoel met een overmatige drukval moet werken, waardoor cavitatie ontstaat, ook al lijken de systeemspecificaties normaal.

Installatie en mechanische stressfactoren

Mechanische factoren die verband houden met klepmontage en systeemontwerp zorgen voor faalwijzen die probleemoplossers verbijsteren, omdat de klep onmiddellijk na installatie defect lijkt, maar toch vrij kan functioneren wanneer deze uit het systeem wordt verwijderd. Deze door de installatie veroorzaakte storingen zijn het gevolg van elastische vervorming van het kleplichaam onder spanning door montagekrachten.

Directionele regelkleppen die op subplaten of spruitstukken worden gemonteerd, vereisen een uniforme klemkracht over meerdere montagebouten. Een ongelijkmatige torsietoepassing zorgt ervoor dat het kleplichaam lichtjes draait. Hoewel deze vervorming slechts enkele micrometers kan bedragen, wordt deze van cruciaal belang voor kleppen waarbij de speling tussen spoel en boring slechts 2-5 micrometer bedraagt. Een tot een ellips gedraaide cirkelvormige boring zal de cilindrische spoel op tegenovergestelde punten beknellen, waardoor de wrijving dramatisch toeneemt of de spoel volledig vastloopt.

De kenmerken van het falen komen duidelijk naar voren: een nieuwe klep die weigert te schakelen wanneer hij aan het systeem is vastgeschroefd, beweegt vrij wanneer hij in de hand wordt gehouden. Technici die zich niet bewust zijn van dit mechanisme geven vaak de schuld aan de klepfabrikant en initiëren onnodige garantieretouren. De werkelijke oorzaak ligt in een onjuiste installatieprocedure. Klepfabrikanten specificeren koppelwaarden en aanhaalvolgordes voor montagehardware. Door deze specificaties te volgen, blijft de boringgeometrie binnen de toleranties. Overmatig koppel of aandraaipatronen van hoek tot hoek introduceren torsiespanning waardoor de boring ovaal wordt.

De vlakheid van de onderplaat vertegenwoordigt een andere kritische installatieparameter. Als het montageoppervlak golvingen of verhoogde plekken vertoont als gevolg van lasspatten of corrosie, conformeert het klephuis zich aan deze onregelmatigheden wanneer het wordt vastgeschroefd. De resulterende lichaamsvervorming veroorzaakt een interne verkeerde uitlijning tussen spoel en boring. Ingenieurs specificeren de maximale vlakheidsafwijking, doorgaans ongeveer 0,025 mm (0,001 inch) over het montageoppervlak van de klep. Onderhoudsteams negeren deze specificatie soms, vooral tijdens veldreparaties of systeemaanpassingen.

Kleppen in patroonstijl die in holtes van spruitstukken worden geïnstalleerd, worden met soortgelijke uitdagingen geconfronteerd. Het schroefdraadkoppel en de holtediepte beïnvloeden beide hoe de cartridge zit. Als u de schroefdraden te strak aandraait, kunnen de dunne wanden van het patroonlichaam vervormen. Door een onjuiste holtediepte staat de cartridge onder spanning of compressie, waardoor de interne speling wordt verstoord. Deze installatiefouten manifesteren zich in de vorm van kleppen die perfect werkten op de testbank, maar blijven hangen of lekken wanneer ze in het productiespruitstuk worden geïnstalleerd.

Trillingen en schokbelastingen introduceren dynamische spanningen die metalen onderdelen na verloop van tijd vermoeien. Richtingskleppen die op mobiele apparatuur of zuigermachines zijn gemonteerd, ondervinden versnellingskrachten die montagenokken doen barsten, borgpennen breken en schroefdraadverbindingen losmaken. De mechanische schok van waterslag – drukstoten die ontstaan wanneer kleppen snel sluiten – kan de nominale druk van de klep vele malen overschrijden. Herhaalde drukpieken zorgen ervoor dat metalen oppervlakken hard worden en vermoeiingsscheuren veroorzaken die uiteindelijk resulteren in het scheuren van de behuizing of het breken van de spoel.

Diagnostische benaderingen voor defecten aan directionele regelkleppen

Effectieve probleemoplossing vereist systematisch onderzoek dat het faalmechanisme isoleert voordat onderdelen worden vervangen. De volgende diagnostische reeks werkt van eenvoudige externe controles tot invasieve interne inspecties, waardoor de uitvaltijd tot een minimum wordt beperkt en tegelijkertijd definitieve gegevens over de hoofdoorzaak worden verzameld.

Visuele en sensorische inspectie vormt de eerste stap. Externe vloeistoflekkage rond de behuizingsverbindingen of afdichtingspakkingen duidt op een defect aan de O-ring. Brandplekken of gesmolten plastic op de magneetspoelen bevestigen elektrische oververhitting. De duidelijke geur van verbrande spiraalisolatie verschilt aanzienlijk van de normale geur van hydraulische olie. Cavitatie produceert karakteristiek geluid dat getrainde technici onmiddellijk herkennen. Het vastleggen van de akoestische basissignaturen tijdens de juiste werking maakt vergelijking mogelijk wanneer zich problemen voordoen.

Handmatige override-tests zorgen voor het kritische mechanische versus elektrische onderscheid. Bijna alle elektromagnetische richtingskleppen zijn voorzien van een handmatige punaise of knop die de spoel mechanisch dwingt te verschuiven. Als de klep reageert op handmatige bediening en het systeem normaal werkt, functioneert het klepmechanisme correct en ligt het probleem in de elektrische regelcircuits. Omgekeerd bevestigt het onvermogen om de spoel handmatig te verschuiven een mechanische binding door vervuiling, vernis of vervorming. Deze eenvoudige test duurt enkele seconden, maar elimineert uren verspilde moeite bij het najagen van de verkeerde foutmodus.

Bij normaal gebruik trekt de elektromagnetische kracht het anker binnen milliseconden dicht. De instortende luchtspleet vergroot de inductantie dramatisch, waardoor de impedantie toeneemt en de stroom daalt tot veilige stabiele niveaus. De gehele volgorde is afhankelijk van de vrije mechanische beweging van het anker en de spoelconstructie. Als vernisafzettingen, deeltjesverontreiniging of mechanische binding de spoel verhindert zijn slag te voltooien, blijft de luchtspleet open. De spoel blijft voor onbepaalde tijd een enorme inschakelstroom trekken. Volgens de wet van Joule (Q = I²Rt) stijgt de warmte die in de spoel wordt gegenereerd met het kwadraat van de stroom. Binnen enkele seconden tot minuten smelt de isolatie van de wikkelingen, waardoor er kortsluiting ontstaat die nog meer warmte genereert totdat de spoel volledig kapot gaat.

Voor de kwantificatie van interne lekkages zijn hydraulische testapparatuur vereist. De meest praktische methode voor mobiele apparatuur is het blokkeren van de kleppoorten en het individueel onder druk zetten ervan terwijl de stroom naar de tank wordt gemeten. Door de gemeten lekkage te vergelijken met de specificaties van de fabrikant wordt bepaald of de interne slijtage de aanvaardbare grenzen heeft overschreden. Voor stationaire apparatuur biedt het observeren van de drift van de actuator onder belasting een beoordeling van de functionele lekkage. Een actuator die langzaam uit- of intrekt wanneer de klep in de neutrale stand staat, duidt op overmatige interne lekkage waardoor de druk de verkeerde kamer kan bereiken.

Thermische beeldvorming biedt een niet-invasieve techniek voor het detecteren van interne lekkage voordat deze kritiek wordt. Stroming met hoge snelheid door door slijtage vergrote spelingen genereert warmte door smoren. Een infraroodcamera die het kleplichaam scant, onthult hotspots op locaties met abnormale interne stroming. Temperatuurverschillen van 10-20°C boven omliggende gebieden wijzen op aanzienlijke lekkagepaden. Deze vroege waarschuwing maakt gepland onderhoud mogelijk voordat de productie door een volledige storing wordt stopgezet.

Olieanalyselaboratoria testen vloeistofmonsters op zowel deeltjesverontreiniging als chemische afbraak. Het tellen van deeltjes bepaalt de ISO 4406-reinheidscode en identificeert of filtersystemen goed functioneren. Het testen van het zuurgetal onthult het oxidatieniveau. Het allerbelangrijkste bij lakgerelateerde problemen is dat het aanvragen van MPC-analyse een vroegtijdige waarschuwing biedt voor de vorming van plakkerige afzettingen voordat de kleppen gaan plakken. Een uitgebreid olieanalyseprogramma spoort verontreinigingsproblemen op voordat deze dure kleppen vernielen.

| Symptoom | Waarschijnlijke oorzaak | Diagnostische controle | Remedie |

|---|---|---|---|

| Klep verschuift niet | 1) Spoel verbrand/open 2) Spoel zit vast door vernis 3) Lichaamsvervorming |

1) Meet de spoelweerstand 2) Probeer een handmatige overschrijving 3) Draai de bevestigingsbouten iets los |

1) Vervang de spoel en verhelp het vastzitten 2) Klep reinigen, lakfilter installeren 3) Ga terug door de specificatie |

| Spoel brandt herhaaldelijk | 1) Het vastlopen van de spoel veroorzaakt AC-inschakelstroom 2) Overspanning 3) Hoge cyclussnelheid |

1) Controleer de spoelwrijving 2) Meet de klemspanning 3) Controleer de besturingslogica |

1) Fix binding of schakel over naar DC 2) Correcte stroomvoorziening 3) Verbeter de koeling of verminder cycli |

| 최대 압력 한계를 보호하는 릴리프 밸브를 찾으십시오. 부하 강하를 방지하는 평형추 또는 파일럿 작동식 체크 밸브를 찾으십시오. 비상 전원 또는 충격 흡수를 제공하는 축전지 위치를 기록해 두십시오. 이러한 구성 요소는 시스템의 오류 모드와 안전 여유를 정의합니다. | 1) Interne slijtage/lekkage 2) Afdichting mislukt 3) Verontreinigde vloeistof |

1) Blokkeer poorten en meet het drukverval 1) Analyseer de geluidsfrequentie 3) Test de reinheid van de vloeistof |

1) Vervang de klep 2) Vervang de afdichtingen 3) Filter olie tot ISO-doel |

| Overmatig lawaai | L'attacco P funge da ingresso di pressione e riceve il fluido ad alta pressione dalla pompa idraulica. Qui è dove la pressione del sistema entra nella valvola. L'attacco T (a volte contrassegnato come R per ritorno remoto) è la linea di ritorno del serbatoio in cui il fluido ritorna al serbatoio dopo aver completato il lavoro nell'attuatore. Alcune valvole includono anche un'apertura a L per il drenaggio delle perdite interne, che impedisce l'accumulo di pressione nella camera della molla della valvola e nelle aree di gioco della bobina. 2) Zoemende AC-solenoïde |

1) Analyseer de geluidsfrequentie 2) Inspecteer het ankervlak op vuil |

1) Verhoog de tegendruk, verwijder lucht 2) Maak de poolvlakken schoon of schakel over naar DC |

De gids voor het oplossen van problemen vat de relaties tussen symptomen, oorzaken en oplossingen samen die veldtechnici het vaakst tegenkomen. Door deze gestructureerde aanpak te volgen, wordt de diagnostische tijd verkort en wordt het slagingspercentage bij de eerste keer meteen goed opgelost vergroot.

Op weg naar voorspellend onderhoud

Het begrijpen van faalmechanismen maakt de overgang mogelijk van reactief storingsonderhoud naar voorspellende, op de staat gebaseerde onderhoudsstrategieën. In plaats van te wachten tot kleppen defect raken tijdens de productie, kunnen voorspellende benaderingen degradatie vroegtijdig detecteren en reparaties plannen tijdens geplande stilstand.

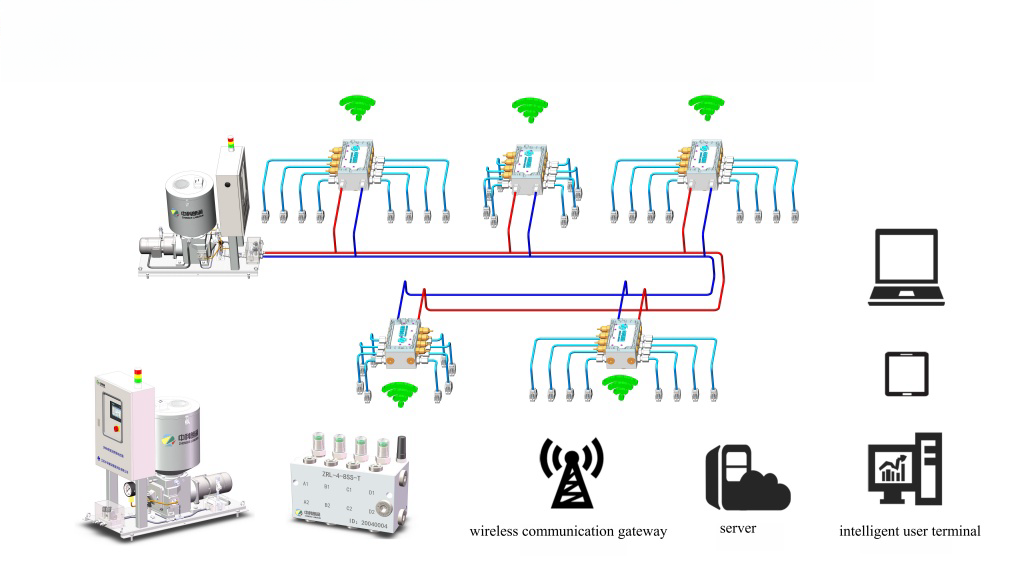

Het vaststellen van basisprestatiestatistieken vormt de basis voor voorspellende programma's. Door nieuwe klepkarakteristieken vast te leggen, waaronder handmatige bedieningskracht, elektrische stroomafname, interne leksnelheid en akoestische signatuur, ontstaan referentiegegevens. Periodieke metingen die afwijkingen van de basislijn aantonen, triggeren onderzoek voordat volledige storing optreedt.

Contaminatiebeheersing verdient primaire aandacht, gezien de verantwoordelijkheid voor het merendeel van de mislukkingen. Regelmatige oliemonsters met zowel deeltjestelling als MPC-tests kunnen problemen opsporen voordat de kleppen vastlopen. Systemen die ISO-reinheidscodes tonen die de doelwaarden overschrijden, vereisen onmiddellijke inspectie van het filtersysteem en mogelijk vervanging van filterelementen. MPC ΔE-waarden boven de 30 vereisen de installatie van elektrostatische of harsgebaseerde vernisverwijderingssystemen.

De vervangingsintervallen van componenten moeten de werkelijke bedrijfsomstandigheden weerspiegelen in plaats van willekeurige tijdsperioden. Kleppen die miljoenen keren per jaar ronddraaien, vereisen vaker vervanging van de afdichtingen dan zelden bediende kleppen. Temperatuur, vloeistoftype en drukniveaus hebben allemaal invloed op de degradatiesnelheid. Het verzamelen van gegevens over de storingsgeschiedenis maakt statistische levensvoorspellingen mogelijk die zijn aangepast aan specifieke toepassingen. Sommige operaties implementeren klepcyclustellers die onderhoud activeren op basis van feitelijk gebruik in plaats van kalendertijd.

Het trainen van onderhoudspersoneel in de juiste installatieprocedures voorkomt mechanische spanningsstoringen die probleemoplossers frustreren. Het creëren van gedocumenteerde procedures met gespecificeerde aanhaalmomenten, aandraaivolgorden en vlakheidscontroles zorgt voor consistente resultaten in alle ploegendiensten en technici. Momentsleutels moeten regelmatig worden gekalibreerd en zijn vereist voor alle klepinstallatiewerkzaamheden.

Systeemontwerpbeoordelingen kunnen omstandigheden identificeren die klepslijtage versnellen. Ontoereikende pilot-afvoerleidingen, ontbrekende drukschokdempers en onjuiste klepafmetingen dragen allemaal bij aan vroegtijdig falen. Het aanpakken van deze problemen op systeemniveau vermindert de faalfrequentie effectiever dan het eenvoudigweg vervangen van kleppen door identieke eenheden die met dezelfde schadelijke omstandigheden worden geconfronteerd.

De kosten-batenanalyse geeft sterk de voorkeur aan voorspellend onderhoud voor kritieke systemen waarbij klepstoringen dure stilstand veroorzaken. Hoewel voorspellende programma's investeringen in testapparatuur en training vergen, komt het rendement voort uit geëlimineerde ongeplande uitval, langere levensduur van componenten en lagere kosten voor noodreparaties. Fabrieken die uitgebreide voorspellende programma's implementeren, zien het aantal klepgerelateerde storingen doorgaans binnen twee jaar met 60-80 procent afnemen.

Conclusie

Het falen van directionele regelkleppen is het gevolg van meerdere op elkaar inwerkende mechanismen in plaats van afzonderlijke geïsoleerde oorzaken. Verontreiniging domineert de faalstatistieken, maar manifesteert zich door verschillende fysieke processen: harde deeltjes veroorzaken schurende slijtage, terwijl zachte vernisafzettingen chemische hechting veroorzaken. Elektrische storingen zijn meestal te wijten aan een mechanische binding die een goede werking van de solenoïde verhindert. Degradatie van afdichtingen weerspiegelt vaker chemische incompatibiliteit of mechanische extrusie dan eenvoudige veroudering. Vloeistofdynamische krachten beschadigen precieze oppervlakken door cavitatie en erosie met hoge snelheid. Installatiespanning introduceert geometrische vervorming die bewegende delen bindt.

Effectieve preventie van storingen vereist denken op systeemniveau dat verder reikt dan de klep zelf. Vloeistofreinheid volgens de ISO 4406-normen, passend bij het kleptype, vormt de basis. Chemische compatibiliteit tussen afdichtingen en hydraulische vloeistof voorkomt catastrofale zwellingsfouten. Met de juiste installatieprocedures worden kritische interne spelingen behouden. Door systeemontwerpproblemen aan te pakken die overmatige drukval of onvoldoende koeling veroorzaken, wordt de levensduur van de klep aanzienlijk verlengd.

De overgang van reactief onderhoud naar voorspellende conditiemonitoring scheidt high-performance operaties van operaties die geplaagd worden door onverwachte storingen. Olieanalyseprogramma's, warmtebeeldonderzoeken en akoestische monitoring detecteren problemen in een vroeg stadium, wanneer corrigerende maatregelen weinig kosten en geen nooduitval vereisen. Door de fundamentele fysica en chemie achter klepstoringen te begrijpen, transformeert onderhoud van het vervangen van onderdelen naar betrouwbaarheidstechniek.