Wanneer ingenieurs en technici zoeken naar 'wat zijn de drie soorten kleppen', zijn ze vaak verrast als ze ontdekken dat er geen universeel antwoord bestaat. De waarheid is genuanceerder dan een eenvoudige lijst met drie categorieën. De classificatie van kleppen hangt volledig af van de operationele context, of u nu werkt met hydraulische aandrijfsystemen, industriële procesleidingen of mechanische actuatorintegratie.

Deze complexiteit is geen bug in de technische terminologie; het is een kenmerk. Verschillende industriële disciplines hebben hun eigen classificatiekaders ontwikkeld omdat ze prioriteit geven aan verschillende klepkarakteristieken. Een ontwerper van een hydraulisch systeem concentreert zich op besturingsfuncties, terwijl een procesinstallatieingenieur zich bezighoudt met servicetaken, en een onderhoudstechnicus mechanische bewegingstypen moet begrijpen voor de selectie van actuatoren en ruimtelijke planning.

In deze uitgebreide gids verkennen we de drie meest gezaghebbende classificatiekaders die kleptypen definiëren in verschillende technische contexten. Elk raamwerk vertegenwoordigt een legitiem antwoord op de vraag van de "drie typen", ondersteund door industriestandaarden en vereisten voor toepassingen in de praktijk.

Kader één: functionele classificatie in vloeistofkrachtsystemen

In hydraulische en pneumatische systemen dienen kleppen als logische uitvoerders van krachtoverbrengingscircuits. De drie fundamentele kleptypen in dit raamwerk zijn gebaseerd op de regelfunctie: directionele regelkleppen, drukregelkleppen en stroomregelkleppen. Deze classificatie domineert de automatiseringstechniek en wordt expliciet erkend in de ISO 1219 (vloeistofkrachtsymbolen) en NFPA T3.10.19-normen.

Directionele regelkleppen

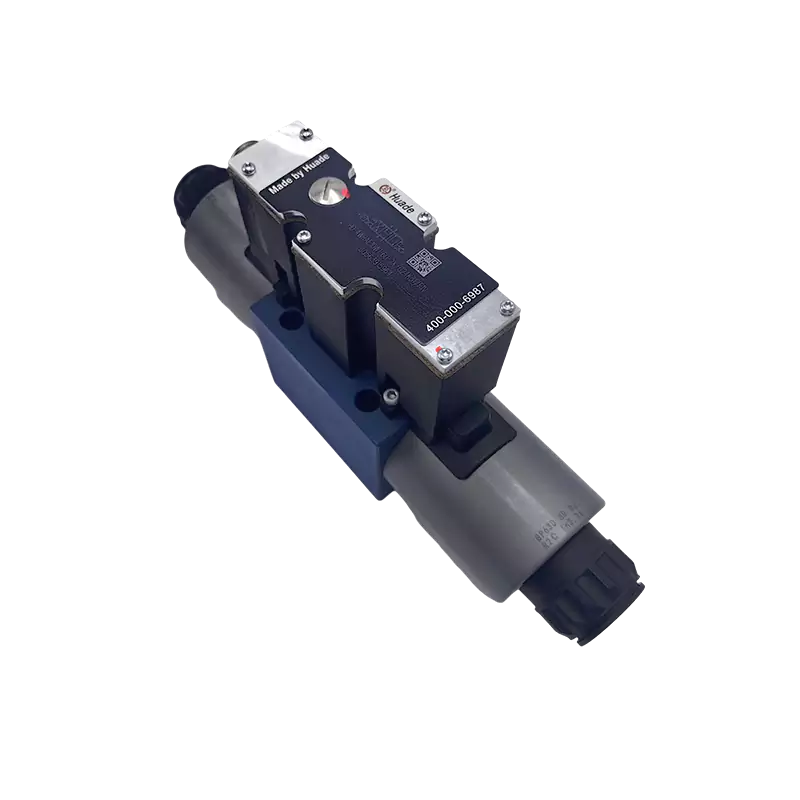

Directionele regelkleppen (DCV's) vormen de logische basis van elk vloeistofkrachtsysteem. Hun primaire functie is het leiden, omleiden of blokkeren van vloeistofstroompaden binnen een circuit, waardoor de bewegingsrichting van actuatoren zoals hydraulische cilinders (uitschuiven, intrekken of vasthouden) of hydraulische motoren (met de klok mee, tegen de klok in of stoppen) wordt bepaald.

De interne architectuur van DCV's valt uiteen in twee dominante ontwerpfilosofieën: regelkleppen en schotelkleppen. Regelkleppen bestaan uit een nauwkeurig bewerkt cilindrisch element (de spoel) met vlakken en groeven die in een bijpassende boring glijden. Terwijl de spoel axiaal beweegt, bedekt of onthult deze poorten in het kleplichaam, waardoor de vloeistofpaden worden omgeleid. Dit ontwerp blinkt uit in het implementeren van complexe schakellogica: een enkel kleplichaam kan 4-weg 3-standen of 5-weg 2-standen configuraties realiseren. Spoelkleppen hebben echter een inherent fysiek kenmerk dat spelingafdichting wordt genoemd. Om een soepele schuifbeweging mogelijk te maken, moet er een radiale speling van enkele micrometers zijn tussen de spoel en de boring. Dit creëert onvermijdelijke interne lekkage (spoelomleiding) onder druk, waardoor regelventielen ongeschikt worden voor het langdurig vasthouden van de last zonder extra terugslagkleppen.

Schotelkleppen gebruiken daarentegen een beweegbaar sluitelement (kegel, kogel of schijf) dat tegen een zitting drukt die loodrecht op de stroming staat. Hierdoor ontstaat een contactafdichting of gelaatsafdichting. In gesloten toestand draagt de systeemdruk er feitelijk toe bij dat het element strakker tegen de zitting wordt gedrukt, waardoor een positieve, bijna-nul-lekkageafdichting wordt bereikt. Dit maakt schotelkleppen ideaal voor toepassingen met lastbehoud, veiligheidsuitschakeling en hogedrukisolatie. De slag is doorgaans kort, wat resulteert in extreem snelle responstijden, en de openingsactie zorgt voor een zelfreinigend effect waardoor schotelontwerpen een superieure verontreinigingstolerantie hebben in vergelijking met spoelen.

Als u een chemische procesinstallatie of raffinaderij aanlegt en P&ID's ontwikkelt, komt de classificatie van servicetaken (isolatie, regeling, niet-retour) overeen met hoe procesingenieurs denken over de controle van de materiaalstroom. In uw klepschemadocumenten worden de kleppen gecategoriseerd op basis van onderhoudstaken, en uw materiaalspecificaties (API 6D voor kogelkranen voor pijpleidingen, IEC 60534 voor regelkleppen, API 594 voor terugslagkleppen) volgen uiteraard dit raamwerk. Het onderscheid is van belang voor de aanschaf: een kogelkraan voor isolatiedoeleinden kan een ander trimmateriaal, een andere lekkageklasse van de zitting en een andere actuatorafmeting hebben dan een kogelkraan voor smoring van identieke afmetingen.

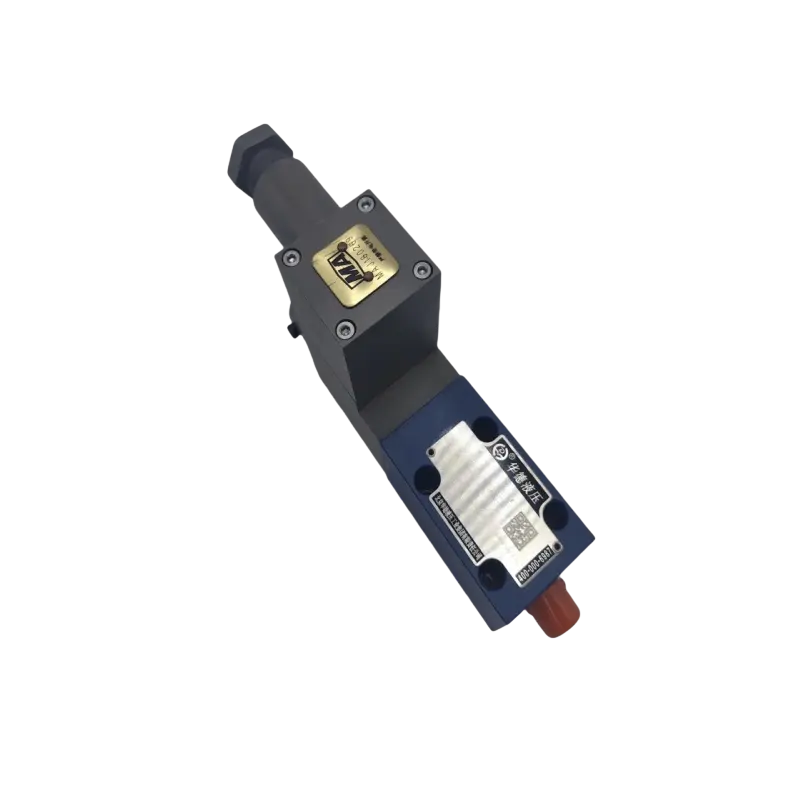

Drukregelkleppen

Systeembescherming, krachtcontrole, belastingsvolgorde$$P = F/A$$). Daarom regelt het regelen van de systeemdruk in essentie de uitgangskracht van de actuator. Drukregelkleppen beperken de maximale systeemdruk of regelen de lokale circuitdruk om veilige bedrijfsomstandigheden te handhaven en krachtcontroledoelstellingen te bereiken.

De ontlastklep dient als veiligheidshoeksteen: een normaal gesloten klep die parallel aan het systeem is aangesloten. Wanneer de systeemdruk de door de veer ingestelde krachtdrempel overschrijdt, gaat de klep open en leidt overtollige vloeistof terug naar de tank, waardoor de maximale systeemdruk wordt beperkt. Dit voorkomt catastrofaal falen van slangen, afdichtingen en actuatoren onder overbelasting. Direct bediende ontlastkleppen reageren snel, maar vertonen een aanzienlijke drukoverbrugging (het verschil tussen kraakdruk en volledige stroomdruk). Voorgestuurde ontlastkleppen maken gebruik van een kleine stuurklep om de opening van de hoofdspoel te regelen, waardoor een vlakkere druk-stroomkarakteristiek ontstaat die een stabielere systeemdruk over een breed stroombereik handhaaft. Door een piloot bediende ontwerpen maken ook de drukaanpassing op afstand en de ontlaadfuncties van het systeem mogelijk.

Ondanks de visuele gelijkenis werken drukreduceerventielen volgens een fundamenteel ander principe. Dit zijn normaal open kleppen die in serie in een circuit zijn geïnstalleerd. Ze smoren de stroom om de uitlaatdruk te verlagen en gebruiken feedback van de uitlaatdruk om een constante verlaagde druk te handhaven, ongeacht schommelingen in de inlaatdruk. Dit is essentieel wanneer een enkele hydraulische bron meerdere circuits met verschillende drukvereisten moet bedienen, bijvoorbeeld een hoofdsysteem dat 20 MPa (2900 psi) cilinderkracht nodig heeft, terwijl een hulpklemcircuit slechts 5 MPa (725 psi) nodig heeft.

Volgordekleppen regelen de volgorde van werking door gesloten te blijven totdat de inlaatdruk een instelpunt bereikt, en vervolgens automatisch te openen om stroming naar stroomafwaartse circuits mogelijk te maken. In tegenstelling tot ontlastkleppen die vloeistof naar de tank dumpen, sturen sequentiekleppen de uitlaatstroom naar werkcircuits en vereisen daarom doorgaans een externe afvoeraansluiting om lekkage in de regelkamer op te vangen zonder het werkpoortsignaal te vervuilen.

Tegengewichtkleppen zijn van cruciaal belang voor hijs- en verticale bewegingssystemen. Ze worden geïnstalleerd in de retourleiding van een cilinder en worden ingesteld op een druk die iets hoger is dan de druk die door de zwaartekracht ontstaat. Door tegendruk te genereren, voorkomen ze een vrije val van de lading onder invloed van de zwaartekracht, waardoor een soepele, gecontroleerde afdaling wordt gegarandeerd. Moderne tegengewichtkleppen integreren een terugslagklep die een vrije tegenstroom mogelijk maakt voor hefwerkzaamheden.

Stroomregelkleppen

Stroomregelkleppen regelen het vloeistofvolume per tijdseenheid door de klep, waardoor de actuatorsnelheid wordt geregeld (snelheid van het uitschuiven/intrekken van de cilinder of de rotatiesnelheid van de motor). De fundamentele stromingsvergelijking door een opening is:$$Q = C_d A \\sqrt{2\\Delta P/\\rho}$$, waarbij Q de stroomsnelheid is, A het openingoppervlak is en ΔP het drukverschil over de opening is.

De eenvoudigste debietregeling is een naaldventiel, geclassificeerd als niet-gecompenseerd. Uit de bovenstaande vergelijking blijkt dat debiet Q niet alleen afhankelijk is van het openingsoppervlak A, maar ook van de wortel van het drukverschil ΔP. Als de belasting varieert, varieert ΔP, waardoor snelheidsinstabiliteit ontstaat. Om dit fundamentele probleem op te lossen, bevatten drukgecompenseerde stroomregelkleppen een interne reduceerklep met constant differentieel druk (de compensator) in serie met de smooropening. Deze compensator past automatisch zijn eigen opening aan op basis van de belastingsdruk om een constante ΔP over de hoofdopening te behouden. Als ΔP constant wordt gehouden, wordt debiet Q alleen een functie van openingsgebied A, waardoor een belastingonafhankelijke constante snelheidsregeling wordt bereikt.

De circuitpositie van debietregelkleppen bepaalt de snelheidsregelingsmethode. Meter-in-bediening plaatst de klep die de stroom regelt en de actuator binnengaat. Dit is geschikt voor toepassingen met constante, resistieve belastingen, maar kan geen tegendruk creëren. Wanneer er sprake is van overlopende belastingen, zoals door zwaartekracht aangedreven bewegingen, zal de actuator wegrennen. Met de meter-uit-regeling wordt de klep geplaatst die de stroom regelt die de actuator verlaat. Door tegendruk aan de retourzijde op te bouwen, ontstaat er een stijvere hydraulische ondersteuning die effectief voorkomt dat de last wegloopt en zorgt voor een superieure soepelheid van de beweging. De tegendruk kan echter drukintensivering in de inlaatkamer veroorzaken, waardoor tijdens het ontwerp een zorgvuldige verificatie van de drukwaarde vereist is.

| Ventieltype | Primaire functie | Controleparameter | Typische toepassingen | Belangrijke normen |

|---|---|---|---|---|

| Directionele controle | Routeer vloeistofpaden | Stroomrichting | Cilindervolgorde, motoromkering, logische circuits | ISO 5599, NFPA T3.6.1 |

| Drukcontrole | Beperk of regel de druk | Systeem-/circuitdruk | Systeembescherming, krachtcontrole, belastingsvolgorde | ISO 4411, SAE J1115 |

| Stroomcontrole | N.v.t. (binaire controle) | Actuatorsnelheid | Toerentalregeling, synchronisatie, voedingsbeheer | ISO 6263, NFPA T3.9.13 |

Kader twee: Classificatie van servicetaken in procesleidingen

Wanneer we de context verschuiven van vloeistofstroomcircuits naar industriële procesinstallaties – waaronder olie en gas, chemische verwerking, waterbehandeling en energieopwekking – worden de drie soorten kleppen geclassificeerd op basis van hun dienstplicht in het leidingsysteem. Dit raamwerk erkent isolatiekleppen, regelkleppen en terugslagkleppen als de fundamentele drie-eenheid. Deze classificatie domineert de ontwikkeling van P&ID (Piping and Instrumentation Diagram) en wordt weerspiegeld in leidingstandaarden zoals ASME B31.3 en API 600.

Isolatiekleppen

Isolatiekleppen (ook wel blokkleppen of afsluitkleppen genoemd) zijn ontworpen om volledige doorstroming of volledige verstopping mogelijk te maken. Ze werken in volledig open of volledig gesloten posities en mogen nooit worden gebruikt voor smoring. Langdurig gebruik in gedeeltelijk open posities zorgt ervoor dat vloeistof met hoge snelheid de afdichtingsoppervlakken erodeert door een fenomeen dat draadtrekken wordt genoemd, waardoor de afdichtingsprestaties worden vernietigd en catastrofale lekkage ontstaat.

Schuifafsluiters vertegenwoordigen het klassieke lineaire afsluitontwerp. Een wigvormige schijf beweegt loodrecht op de stroomrichting om de stroom af te sluiten. Wanneer het volledig open is, vormt het stroompad een rechte leiding met minimale drukval, waardoor schuifafsluiters ideaal zijn voor toepassingen waarbij een lage weerstand van cruciaal belang is. Schuifafsluiters zijn verkrijgbaar in twee spindelconfiguraties met verschillende operationele kenmerken. Schuifafsluiters met stijgende spindel (OS&Y - Outside Screw and Yoke) hebben externe schroefdraad die ervoor zorgt dat de spindel omhoog gaat wanneer het handwiel draait. Dit zorgt voor een visuele positie-indicatie – verlengde steel betekent open – en houdt de schroefdraad buiten contact met procesmedia, waardoor corrosie wordt voorkomen. Deze zijn standaard in brandbeveiligingssystemen en kritische proceslijnen waar zichtbaarheid van de positie van cruciaal belang is voor de veiligheid. Bij niet-stijgende spindelafsluiters (NRS) draait de spindel maar niet verticaal, waarbij de interne moerdraden in de wig zijn ingebouwd. Dit ontwerp minimaliseert de verticale ruimtevereisten, waardoor ze geschikt zijn voor ondergrondse pijpleidingen of besloten ruimtes, maar mist een intuïtieve positie-indicatie en stelt de schroefdraden bloot aan mediacorrosie.

Schuifafsluiters vereisen een multi-turn-bediening, wat betekent dat ze langzaam openen en sluiten. Hoewel dit waterslag voorkomt, maakt het ze ongeschikt voor nooduitschakeling. De afdichtingsoppervlakken zijn ook gevoelig voor vreten (koudlassen van metalen oppervlakken onder druk en wrijving).

Kogelkranen vertegenwoordigen de moderne standaard voor roterende afsluiting. Als sluitelement dient een bol met doorlopende boring. Door 90 graden te draaien, wordt een volledig open of volledig gesloten werking bereikt met snelheid en efficiëntie. Kogelkranen met volledige doorlaat hebben een boringdiameter die past bij de leiding, wat resulteert in een verwaarloosbare stromingsweerstand. Het afdichtingsmechanisme verschilt fundamenteel tussen ontwerpen met zwevende kogels en op tappen gemonteerde ontwerpen. Bij zwevende kogelkranen wordt de kogel alleen ondersteund door de zittingen en "zweeft" in het lichaam. Mediadruk duwt de bal tegen de stroomafwaartse zitting, waardoor een goede afdichting ontstaat. Dit ontwerp werkt voor lage tot gemiddelde druk en kleine diameters, maar bij hogedruktoepassingen met grote boring wordt het bedieningskoppel enorm en vervormen de zittingen onder spanning. Op de tap gemonteerde kogelkranen fixeren de kogel mechanisch tussen de bovenste en onderste tappen, waardoor beweging van de kogel wordt voorkomen. Mediadruk duwt veerbelaste zittingen naar de bal om afdichting te bereiken. Dit ontwerp vermindert het bedrijfskoppel dramatisch en maakt dubbele block and bleed-functionaliteit (DBB) mogelijk, waardoor het de API 6D-keuze is voor pijpleidingtransmissie en hogedruktoepassingen.

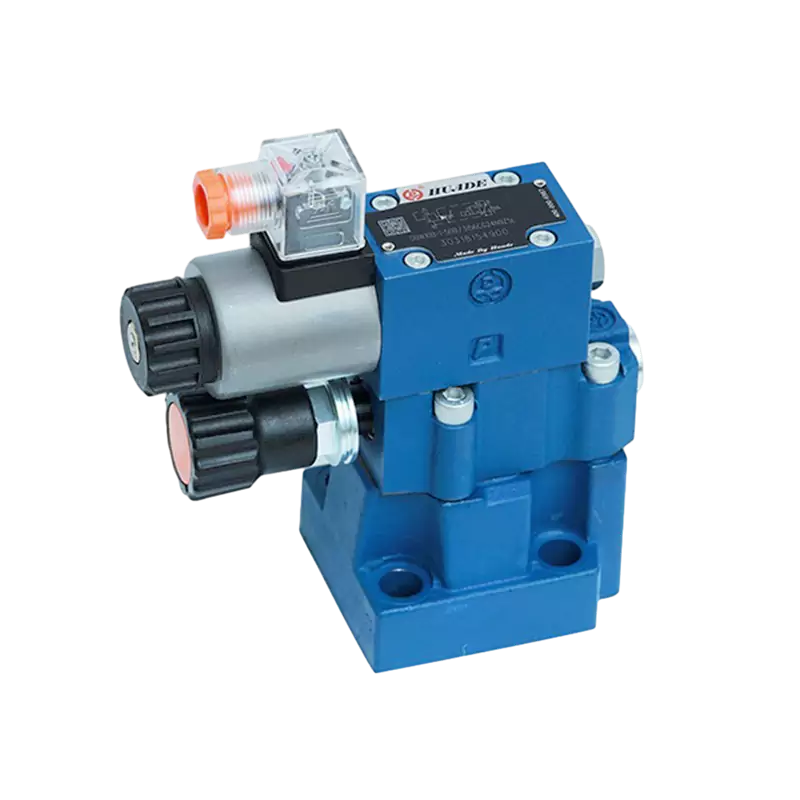

Regelkleppen

Regelkleppen (ook wel regelkleppen of smoorkleppen genoemd) zijn ontworpen om de stromingsweerstand te moduleren en daardoor de stroomsnelheid, druk of temperatuur te regelen. In tegenstelling tot isolatiekleppen moeten ze bestand zijn tegen hoge snelheden, turbulentie en cavitatie of flitsen die optreden tijdens gedeeltelijke opening. Ze gaan nooit zomaar open en dicht; ze leven in de smoorzone.

Klepafsluiters zijn de maatstaf voor precisieregeling. Een plugvormige schijf beweegt langs de hartlijn van de stroom. Het interne stroompad vormt een S-vorm, waardoor vloeistof door scherpe richtingsveranderingen wordt gedwongen. Dit kronkelige pad dissipeert enorme hoeveelheden vloeibare energie, waardoor fijne stroommodulatie mogelijk wordt. Door de schijfcontour te veranderen (lineair, gelijk percentage, snelle opening) kunnen ingenieurs de inherente stromingskarakteristiek van de klep definiëren. Karakteristieken met een gelijk percentage komen het meest voor bij procesbesturing, omdat ze niet-lineaire drukvalveranderingen in het systeem compenseren, waardoor de versterking van de regelkring over het volledige slagbereik relatief constant blijft. Globe-kleppen bieden een uitstekende smoorprecisie en een strakke afsluiting (schijf en zitting zijn parallel in contact), maar een hoge stromingsweerstand zorgt voor aanzienlijk drukverlies.

Vlinderkleppen gebruiken een schijf die in de stroom draait om de stroom te regelen. Traditionele concentrische vlinderkleppen bedienen eenvoudige lagedrukwatersystemen, maar excentrische vlinderkleppen hebben hun intrede gedaan op het gebied van hoogwaardige besturing. Bij ontwerpen met dubbele offset is de as van de steel verschoven ten opzichte van zowel het midden van de schijf als de middellijn van de buis. Dit nokeffect zorgt ervoor dat de schijf bij het openen snel van de stoel omhoog komt, waardoor wrijving en slijtage worden verminderd. Ontwerpen met drievoudige offset voegen een derde hoekverschuiving toe tussen de as van de zittingkegel en de hartlijn van de buis. Hierdoor wordt een echte "wrijvingsloze" werking bereikt, waardoor een harde metaal-op-metaal-afdichting mogelijk is die luchtbeldicht is, nul lekt en bestand is tegen extreme temperaturen en druk. Drievoudige offset vlinderkleppen met metalen zitting domineren zware stoom- en koolwaterstoftoepassingen.

De fysica van klepafmetingen vereist een op berekeningen gebaseerde selectie. De stroomcoëfficiënt ($$C_v$$) definieert het aantal gallons per minuut water van 60°F dat door de klep stroomt bij een drukval van 1 psi. Het dient als de universele maatstaf voor klepcapaciteit. De maatformule$$C_v = Q\\sqrt{SG/\\Delta P}$$relateert debiet Q, soortelijk gewicht SG en drukval ΔP.

Cruciaal voor ernstige vloeistoffen is het begrijpen van flitsen en cavitatie. Terwijl vloeistof door de vena contracta (minimale oppervlakte) van de klep versnelt, bereiken snelheidspieken en druk het laagste punt. Stroomafwaarts herstelt de druk zich gedeeltelijk. Knipperen treedt op wanneer de post-vena contracta-druk niet boven de dampdruk van de vloeistof kan herstellen - de vloeistof verdampt permanent in tweefasige stroming, en het damp-vloeistofmengsel met hoge snelheid veroorzaakt ernstige erosieve schade. Cavitatie treedt op wanneer de druk in de vena contracta onder de dampdruk daalt (waarbij bellen worden gevormd), maar de stroomafwaartse druk herstelt zich boven de dampdruk. De bellen imploderen en genereren extreem plaatselijke microjets en schokgolven die catastrofaal geluid, trillingen en putjes in het materiaal veroorzaken. De drukherstelfactor ($$F_L$$) karakteriseert de cavitatieweerstand van een klep. Bolkleppen hebben doorgaans een hoge$$F_L$$waarden (laag herstel), waardoor superieure cavitatieweerstand wordt geboden in vergelijking met kogel- en vlinderkleppen (laag$$F_L$$3) คลายสลักเกลียวยึดเล็กน้อย

Terugslagkleppen

Terugslagkleppen (terugslagkleppen) zijn zelfaandrijvende apparaten die openen met voorwaartse stroom en sluiten met tegenstroom. Ze beschermen pompen in de eerste plaats tegen schade door omgekeerde rotatie en voorkomen dat het systeem leegloopt. In tegenstelling tot andere kleptypen werken ze zonder externe stuursignalen; het vloeistofmomentum en de zwaartekracht zorgen voor de bedieningskracht.

Terugslagkleppen hebben een schijf die rond een scharnierpen draait. Ze bieden een lage stromingsweerstand, maar zijn gevoelig voor schijfgeratel bij lage snelheid of pulserende stromingsomstandigheden. In toepassingen met snelle omkering van de stroom kunnen swingcontroles destructieve waterslag veroorzaken wanneer de schijf dichtslaat. Liftterugslagkleppen hebben een schijf die verticaal beweegt, vergelijkbaar in constructie met klepafsluiters. Ze bieden een goede afdichting en zijn bestand tegen hoge druk, maar vertonen een hoge stromingsweerstand en zijn gevoelig voor verstopping door vuil. Terugslagkleppen met kantelschijf vormen de premium oplossing voor grote pompstations (overstromingsbeheer, watervoorziening). De draaias van de schijf bevindt zich vlakbij het zitoppervlak, waardoor een evenwichtige vleugelstructuur ontstaat. De korte slag maakt extreem snelle sluiting mogelijk met dempende werking, waardoor waterslagdrukpieken dramatisch worden verminderd.

| Ventieltype | Bedrijfsmodus | Langzaam tot matig | Throttling-vermogen | Primaire normen |

|---|---|---|---|---|

| Isolatie/blok | Alleen aan-uit | Volledig open of volledig gesloten | Niet aanbevolen | API 600, API 6D, ASME B16.34 |

| Regulering/controle | Modulerend | Elke positie in een slag | Primaire functie | IEC 60534, ANSI/ISA-75 |

| Niet-retour | Automatisch | Zelfaangedreven door stroming | N.v.t. (binaire controle) | Niet aanbevolen |

Kader drie: Mechanische bewegingsclassificatie voor actuatorintegratie

Het derde grote classificatieraamwerk categoriseert kleppen op basis van het fysieke bewegingstraject van hun sluitelement. Dit perspectief is essentieel voor de selectie van actuatoren (pneumatisch, elektrisch, hydraulisch), ruimtelijke indelingsplanning en ontwikkeling van onderhoudsstrategieën. De drie typen zijn lineaire bewegingskleppen, roterende bewegingskleppen en zelfaangedreven kleppen.

Lineaire bewegingskleppen

Lineaire bewegingskleppen hebben sluitelementen die in een rechte lijn bewegen, loodrecht of evenwijdig aan de stroomrichting. Representatieve voorbeelden zijn onder meer schuifafsluiters, klepafsluiters, membraanafsluiters en knijpafsluiters. Lineaire beweging zet het rotatiekoppel doorgaans om in massieve lineaire stuwkracht via stelen met schroefdraad, waardoor een uitstekende afdichtingskracht ontstaat (hoge zitspanning van de eenheid). De throttling-respons is doorgaans meer lineair, geschikt voor zeer nauwkeurige besturingstoepassingen. De slaglengte is echter doorgaans lang, wat resulteert in hoge klephoogtes (aanzienlijke eisen aan de hoofdruimte).

Membraankleppen en slangafsluiters verdienen speciale aandacht binnen lineaire klepontwerpen vanwege hun unieke ‘media-isolatie’-karakteristiek. Deze kleppen sluiten de stroom af door een flexibel membraan of een elastomere huls samen te drukken, waardoor het bedieningsmechanisme volledig wordt geïsoleerd van de procesmedia. Dit biedt cruciale voordelen in sanitaire toepassingen (farmaceutisch, voedsel en dranken) waar het voorkomen van verontreiniging van het grootste belang is, en in slurrytoepassingen (mijnbouw, afvalwater) waar schurende deeltjes snel metalen onderdelen zouden vernietigen. De materiaalkeuze voor het membraan of de huls (PTFE, EPDM, natuurlijk rubber) wordt de belangrijkste compatibiliteitsoverweging in plaats van de lichaamsmetallurgie.

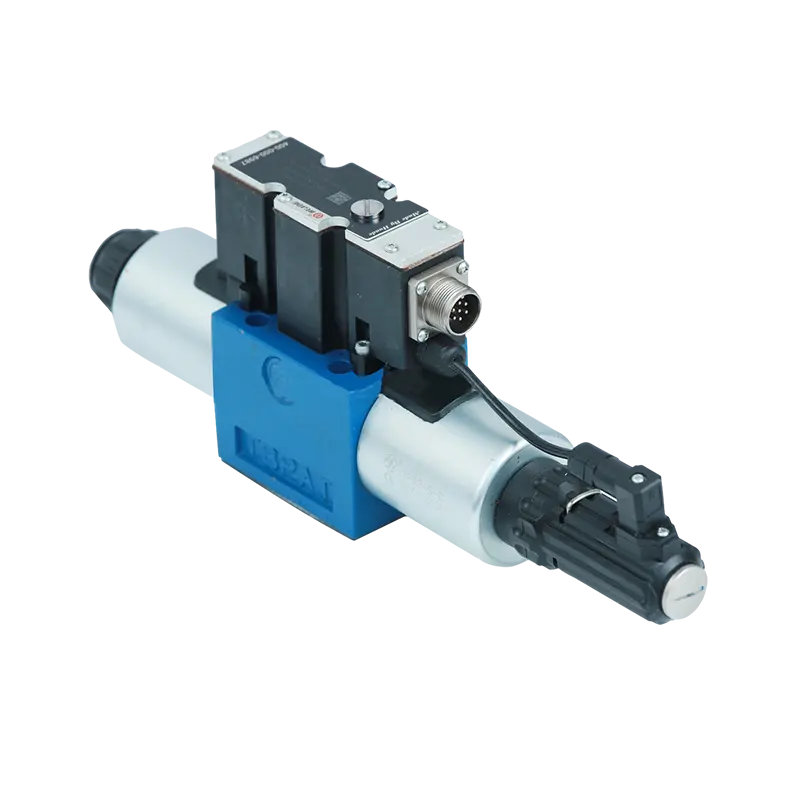

Roterende bewegingskleppen

Kleppen met roterende beweging hebben sluitelementen die rond een as draaien, meestal 90 graden, om een volledige slag te bereiken. Representatieve voorbeelden zijn onder meer kogelkranen, vlinderkleppen en plugkleppen. Deze ontwerpen bieden een compacte structuur, een laag gewicht en een snelle werking. Ze blinken uit in installaties met beperkte ruimte en toepassingen die een snelle bediening vereisen. Brandveilige certificeringstesten volgens API 607 of API 6FA zijn gebruikelijk voor roterende sluizen in koolwaterstoftoepassingen, waarbij wordt geverifieerd dat de metaal-op-metaal back-upafdichting in werking treedt als zachte zittingen wegbranden tijdens een brand.

Het koppelprofiel van roterende sluizen is niet constant over de hele slag. Het piekkoppel treedt op bij het openbreken (het overwinnen van statische wrijving en drukverschil) en bij het einde van het sluiten (het comprimeren van de zittingen tot de uiteindelijke zitting). Het koppel halverwege de slag is voornamelijk een dynamisch vloeistofkoppel. De afmetingen van de actuator moeten gebaseerd zijn op het maximale koppel met de juiste veiligheidsfactoren, doorgaans 1,25 tot 1,50 voor normaal gebruik en maximaal 2,00 voor noodstoptoepassingen. Pneumatische aandrijvingen voor roterende kleppen maken doorgaans gebruik van tandheugel- of scotch-yoke-mechanismen. Scotch-yoke-ontwerpen produceren een U-vormige koppelcurve die op natuurlijke wijze overeenkomt met het hoge koppel op de eindpunten die kenmerkend zijn voor kogel- en vlinderkleppen, wat resulteert in een hogere efficiëntie en kleinere afmetingen van de actuator mogelijk maakt.

Zelfaangedreven kleppen

Zelfaangedreven kleppen vereisen geen externe krachtbron: elektrisch, pneumatisch of hydraulisch. Ze werken puur op energie in de procesmedia zelf. Terugslagkleppen gebruiken vloeiende kinetische energie, ontlast- en veiligheidskleppen gebruiken statische drukkracht, en zelfwerkende drukregelaars gebruiken feedback over de drukbalans. De afwezigheid van externe voeding maakt deze kleppen intrinsiek fail-safe voor bepaalde kritische toepassingen.

Zelfaangedreven kleppen vertonen echter hysteresis- en dodebandkarakteristieken als gevolg van het fysieke evenwicht tussen vloeistofkracht en mechanische veerkracht gecombineerd met wrijving. Hysteresis betekent dat de openingsdruk en de terugzetdruk verschillen: de klep "onthoudt" zijn vorige toestand. Dode band is het ingangsbereik waarover geen uitgangsverandering plaatsvindt. Een te grote dode band veroorzaakt instabiliteit van de regeling, terwijl een passende hysteresis (zoals het spuien in de ontlastkleppen - het verschil tussen de insteldruk en de herplaatsingsdruk) noodzakelijk is om klapperen van de klep te voorkomen (snelle cycli die zittingen beschadigen en gevaarlijke drukschommelingen veroorzaken). Normen zoals ASME Sectie VIII Divisie 1 (ketel- en drukvatcode) schrijven specifieke prestatie-eisen voor zelfaangedreven veiligheids- en ontlastapparatuur voor.

| Bewegingstype | Beroerte karakteristiek | Typische actuatoren | Ruimtevereisten | Reactiesnelheid |

|---|---|---|---|---|

| Lineaire beweging | Lange slag, hoge stuwkracht | Zuigercilinder, elektromotor + spindel | Hoog verticaal (stahoogte) | Langzaam tot matig |

| Roterende beweging | Kwartslag (90°) | Tandheugel, scotch-yoke, elektrische kwartslag | Laag verticaal, gematigd radiaal | Snel |

| Zelfaangedreven | Variabel (mediagestuurd) | Geen (geïntegreerde veer/gewicht) | Minimaal (geen actuator) | Afhankelijk van het ontwerp |

Het juiste classificatieraamwerk voor uw toepassing kiezen

Inzicht in welke van deze drie raamwerken u moet toepassen, hangt af van uw specifieke technische context en besluitvormingsprioriteiten. Als u een geautomatiseerde productiecel met hydraulische cilinders ontwerpt en bewegingssequenties moet programmeren, biedt de functionele classificatie van vloeistofkracht (directioneel, druk, stroom) de logische structuur die u nodig heeft. Uw schakelschema's zullen ISO 1219-symbolen gebruiken die rechtstreeks overeenkomen met deze functionele categorieën, en uw probleemoplossingsaanpak zal zich richten op welke besturingsfunctie is mislukt.

Als u een chemische procesinstallatie of raffinaderij aanlegt en P&ID's ontwikkelt, komt de classificatie van servicetaken (isolatie, regeling, niet-retour) overeen met hoe procesingenieurs denken over de controle van de materiaalstroom. In uw klepschemadocumenten worden de kleppen gecategoriseerd op basis van onderhoudstaken, en uw materiaalspecificaties (API 6D voor kogelkranen voor pijpleidingen, IEC 60534 voor regelkleppen, API 594 voor terugslagkleppen) volgen uiteraard dit raamwerk. Het onderscheid is van belang voor de aanschaf: een kogelkraan voor isolatiedoeleinden kan een ander trimmateriaal, een andere lekkageklasse van de zitting en een andere actuatorafmeting hebben dan een kogelkraan voor smoring van identieke afmetingen.

Als u een mechanisch onderhoudsmonteur bent die klepvervanging plant in een drukke apparatuurruimte, of als u bedieningspakketten selecteert, bepaalt de mechanische bewegingsclassificatie (lineair, roterend, zelfaangedreven) uw praktische beslissingen. U moet weten of u verticale speling heeft voor een stijgende spindel, of uw bestaande montagepatroon van de actuator past op roterende kwartslagkleppen en of u tijdens bedrijf toegang hebt tot de klep. Deze classificatie heeft ook invloed op uw voorraadstrategie voor reserveonderdelen: klepstelen en pakkingen met lineaire beweging hebben andere slijtagepatronen en vervangingsprocedures vergeleken met roterende kleplagers en zittingen.

De realiteit is dat ervaren ingenieurs vloeiend tussen deze raamwerken schakelen, afhankelijk van de vraag die wordt beantwoord. Een regelklep in een raffinaderij kan tegelijkertijd worden omschreven als een stroomregelklep (vloeistofkrachtfunctie), een regelklep (processervicetaak) en een lineaire bewegingsklep (mechanische implementatie). Elke beschrijving is correct binnen zijn context en biedt verschillende besluitvormingsinformatie. De sleutel is het onderkennen dat klepclassificatie geen rigide taxonomie is, maar eerder een flexibel instrumentarium van perspectieven.

Moderne klepstandaarden overbruggen vaak meerdere raamwerken. IEC 60534 heeft bijvoorbeeld betrekking op regelkleppen en behandelt zowel functionele vereisten (stroomkarakteristieken, bereikbaarheid) als mechanische overwegingen (bevestiging van actuator, spindelontwerp). API 6D heeft betrekking op pijpleidingkleppen en specificeert de serviceprestaties (isolatie- en smoorklassen), terwijl ook mechanische kenmerken worden beschreven (stijgende spindel vs. niet-stijgende spindel, vereisten voor tapmontage). Deze raamwerkoverschrijdende integratie weerspiegelt hoe echte engineeringprojecten holistisch begrip vereisen in plaats van geïsoleerde categorische kennis.

Conclusie: Context bepaalt classificatie

Als iemand vraagt "wat zijn de drie soorten kleppen", begint het technisch correcte antwoord met een vraag: drie soorten volgens welk classificatiesysteem? Het antwoord van de ingenieur op het gebied van de vloeistofkracht – richtingsregeling, drukregeling en stroomregeling – is volkomen geldig binnen de context van hydraulische en pneumatische automatisering. Het antwoord van de procesingenieur – isolatie, regeling en niet-teruggave – beschrijft nauwkeurig de taken van het industriële leidingwerk. Het antwoord van de werktuigbouwkundige – lineaire beweging, roterende beweging en zelfaangedreven – categoriseert de fysieke implementatie en actuatorinterfaces correct.

Deze veelheid aan geldige antwoorden is geen mislukking van de standaardisatie, maar eerder een weerspiegeling van de diepgang en breedte van de kleptechniek. Kleppen werken op het snijvlak van vloeistofmechanica, materiaalkunde, mechanisch ontwerp en regeltheorie. Verschillende technische disciplines ontwikkelen uiteraard classificatiesystemen die aansluiten bij hun probleemoplossende benaderingen en besluitvormingsprioriteiten.

Voor ingenieurs die in verschillende disciplines werken, zoals degenen die geïntegreerde procescontrolesystemen ontwerpen of fabrieksbrede programma's voor de betrouwbaarheid van bedrijfsmiddelen beheren, biedt het begrijpen van alle drie de raamwerken een strategisch voordeel. Het maakt effectieve communicatie mogelijk met specialisten met verschillende achtergronden, ondersteunt beter geïnformeerde beslissingen over apparatuurselectie en maakt een uitgebreidere storingsanalyse mogelijk. Wanneer een klep defect raakt, onthult de vraag of deze faalde in zijn directionele controlefunctie, zijn isolatiediensttaak of zijn mechanische bediening verschillende aspecten van de hoofdoorzaak en leidt dit tot verschillende corrigerende acties.

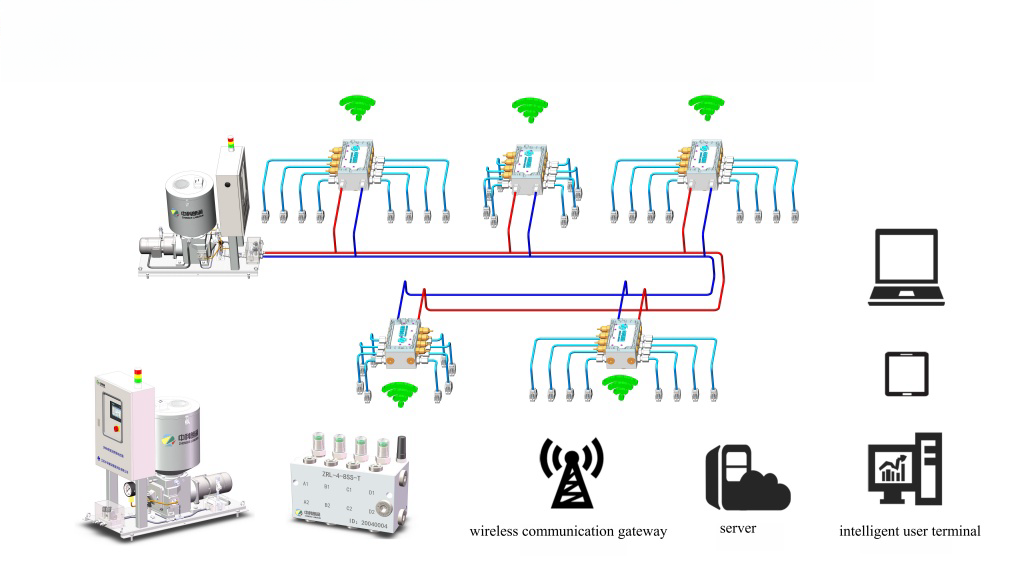

Naarmate de kleptechnologie zich verder ontwikkelt met digitale klepstandstellers, draadloze monitoring en voorspellende onderhoudsalgoritmen, blijven deze fundamentele classificatiekaders relevant. Een slimme klep met ingebouwde diagnostiek vervult nog steeds een functionele rol (drukregeling), vervult een procestaak (smoren) en werkt via een mechanische bewegingsmodus (roterend). De digitale intelligentielaag verbetert de prestaties en betrouwbaarheid, maar vervangt niet de noodzaak om deze fundamentele categorisaties te begrijpen. Of u nu kleppen specificeert voor een nieuwe faciliteit, problemen oplost met een falend systeem of een bestaande installatie optimaliseert, duidelijkheid over welk type classificatie in uw specifieke context van belang is, is de eerste stap naar uitmuntende techniek.