Als u naar een hydraulisch circuitdiagram kijkt, verschijnt het diagram van de hydraulische tweewegklep als een van de eenvoudigste symbolen op de pagina. Twee verbonden vakken, een paar lijnen, misschien een veersymbool. Maar dit basiselement bestuurt enkele van de meest kritische functies in industriële systemen, van het op zijn plaats houden van een kraangiek van 50 ton tot het beschermen van dure pompen tegen drukpieken.

Een hydraulische 2-wegklep, ook wel 2/2 klep genoemd, heeft twee poorten en twee standen. De notatie lijkt op het eerste gezicht misschien abstract, maar volgt een logisch patroon. Het eerste getal geeft aan hoeveel poorten de klep heeft (waar vloeistof in- en uitgaat), en het tweede getal geeft aan hoeveel verschillende posities de klep kan innemen. In het geval van een tweeweg hydraulisch klepdiagram hebben we te maken met de meest fundamentele binaire logica in vloeistofkracht: stroming of geen stroming.

Denk eens aan uw keukenkraan. Wanneer u aan de hendel draait, bedient u een eenvoudige tweewegklep. Water stroomt of het stroomt niet. Industriële 2/2-kleppen werken volgens hetzelfde principe, behalve dat ze mogelijk 3.530 liter hydraulische olie per minuut regelen bij een druk van 630 bar in plaats van leidingwater bij 4 bar.

Het lezen van de symbolen van het standaard 2-weg hydraulisch ventieldiagram

De hydraulische industrie gebruikt ISO 1219-1 als de internationale standaard voor circuitsymbolen. Dit is van belang omdat een ingenieur in Duitsland een in Japan getekend diagram zonder verwarring moet kunnen begrijpen. De norm stelt vast dat symbolen de functie vertegenwoordigen, en niet het fysieke uiterlijk. Je kijkt niet naar een foto van de daadwerkelijke klep. Je kijkt naar een functionele kaart van wat de klep doet met de vloeistofstroom.

In een schema met tweeweghydraulische kleppen krijgt elke werkpositie zijn eigen vierkante doos. Omdat we twee posities hebben, zie je altijd twee vakjes naast elkaar. Het vak dat zich het dichtst bij het veersymbool of een ander retourmechanisme bevindt, toont de rustpositie, de toestand waarin de klep zich bevindt wanneer niemand deze activeert. Het andere vak laat zien wat er gebeurt als je het activeert, of dat nu door het indrukken van een knop is, het bekrachtigen van een solenoïde of het toepassen van stuurdruk.

Binnen deze vakken vertellen eenvoudige lijnen en symbolen u alles over stroompaden. Een rechte lijn of pijl betekent dat vloeistof door die positie kan stromen. Een "T"-symbool, dat lijkt op een lijn loodrecht op het stroompad, betekent dat de poort geblokkeerd is. Als u een diagram van een hydraulisch tweewegventiel ziet met een 'T' in het rustpositievak, heeft u te maken met een normaal gesloten klep. De tegenovergestelde configuratie, met de "T" in de geactiveerde positie, geeft een normaal geopende klep aan.

De activeringsmethode verschijnt buiten de vakjes. Een magneetspoelsymbool betekent elektrische bediening. Een veer vertoont mechanische terugkeer. Een stippellijn die naar de klep wijst, geeft de stuurdrukregeling aan, waarbij een afzonderlijk hydraulisch signaal de klep beweegt in plaats van directe mechanische of elektrische kracht.

Portlabels volgen ook hun eigen normen. Meestal ziet u 'P' voor drukinlaat (pompaansluiting) en 'A' voor de werkpoort (actuatoraansluiting). Soms zie je een "T" voor tankretour. Deze lettercodes blijven consistent bij alle fabrikanten, hoewel oudere Europese diagrammen in plaats daarvan cijfers kunnen gebruiken. ISO 9461 standaardiseert deze poortidentificaties om verwarring tijdens installatie en onderhoud te verminderen.

Structurele typen: schotel- versus spoelontwerp in tweewegkleppen

Wanneer u voorbij het diagram van de tweeweghydraulische kleppen op papier gaat naar de daadwerkelijke fysieke component, komt u twee fundamenteel verschillende interne mechanismen tegen. De keuze tussen schotel (ook wel zittingklep genoemd) en spoelconstructie bepaalt of uw klep urenlang een statische belasting kan vasthouden zonder drift of snel cyclisch met hoge frequentie aankan.

Schotelkleppen maken gebruik van een kegelvormig of schijfvormig element dat tegen een bijpassende zitting drukt. In gesloten toestand ontmoet metaal metaal met daarachter veerkracht. Dit creëert wat de industrie bijna-nul-lekkage noemt. Zelfs onder een druk van 400 bar kan de hydraulische vloeistof niet langs een goed afgedichte schotelklep sijpelen. Dit maakt tweewegkleppen in schotelstijl de enige keuze voor veiligheidskritische toepassingen zoals lasthoudcircuits op hoogwerkers of mobiele kranen.

De FCI 70-2 lekkagenorm kwantificeert deze prestatie. Klasse IV staat lekkage toe die gelijk is aan 0,01% van de nominale capaciteit, wat prima werkt voor algemeen industrieel gebruik. Maar als u absolute zekerheid nodig heeft, kiest u voor Klasse V of Klasse VI. Klasse VI, ook wel classificatie met zachte zitting genoemd, staat slechts milliliter per minuut lekkage toe, zelfs bij volledig drukverschil. Alleen schotelkleppen halen op betrouwbare wijze deze waarden, omdat het afdichtingsmechanisme niet afhankelijk is van nauwe mechanische spelingen die onvermijdelijk slijtage veroorzaken.

Regelkleppen hanteren een andere benadering. Een nauwkeurig bewerkte cilindrische kern glijdt in een even nauwkeurige boring. Landt op de spoelblokstroom, terwijl de groeven dit mogelijk maken. De speling tussen spoel en boring moet groot genoeg zijn om een soepele beweging mogelijk te maken, maar klein genoeg om lekkage te minimaliseren. Dit inherente compromis betekent dat regelventielen altijd tot op zekere hoogte intern lekken.

Maar spoelontwerpen bieden hun eigen voordelen. Reactietijden zijn doorgaans consistenter en voorspelbaarder. De productiekosten zijn lager voor eenvoudige aan-uit-toepassingen. In systemen waar enige lekkage er niet toe doet, zoals tijdelijke circuitisolatie tijdens onderhoud, werkt een tweewegklep met schuifmechanisme prima tegen lagere kosten.

De prestatieverschillen komen duidelijk naar voren in echte toepassingen. Installeer een regelklep op een verticale cilinder die een hangende last vasthoudt, en u kunt urenlang de neerwaartse drift meten, aangezien interne lekkage olie voorbij laat glippen. Installeer een schotelklep met klasse VI, en die cilinder blijft dagenlang op zijn plaats vergrendeld. Het diagram van de tweeweghydraulische klep ziet er misschien voor beide hetzelfde uit, maar de technische realiteit verschilt volledig.

| Kenmerkend | Schotel (zitting) klep | Spoelklep | Toepassingsimpact |

|---|---|---|---|

| Afdichting/lekkage | Bijna nul (Klasse V/VI haalbaar) | Meetbare interne lekkage (typisch klasse III/IV) | Bepaalt de geschiktheid voor het vasthouden van statische lasten en veiligheidscircuits |

| Reactiesnelheid | Snelle, onmiddellijke betrokkenheid | Consistent, doorgaans langzamer | Cruciaal voor hoogfrequente of tijdgevoelige regellussen |

| Stroomcapaciteit | Zeer hoog (vooral cartridgeontwerpen) | Beperkt door spoeldiameter en speling | Schotelpatronen kunnen een enorm hydraulisch vermogen schakelen |

| Drukclassificatie | Tot 630 bar in industriële patronen | Varieert per ontwerp, meestal lager | Hogedruksystemen bevorderen de constructie van de schotels |

De dynamische respons verschilt ook. Schotelkleppen klikken snel open en dicht omdat de slaglengte kort is. Je tilt gewoon een kegel van zijn stoel en schuift geen spoel over meerdere poorten. Dit maakt tweewegkleppen van het schoteltype ideaal voor toepassingen die onmiddellijke stroominitiatie vereisen, zoals noodstopcircuits of anti-cavitatiebescherming.

Kritieke circuittoepassingen met behulp van 2-weg hydraulische klepdiagrammen

De echte waarde van het begrijpen van diagrammen van hydraulische tweewegkleppen wordt duidelijk als je ziet waar deze componenten daadwerkelijke technische problemen oplossen. Sommige toepassingen vereisen absoluut de specifieke eigenschappen die 2/2 kleppen bieden.

Lasthoud- en tegenwichtcircuits

Stel je de giek van een graafmachine voor die een volle bak drie meter hoog houdt. De hydraulische cilinder die die last ondersteunt, mag geen millimeter naar beneden afdrijven, zelfs niet gedurende uren, zelfs als een hydraulische slang een klein lekje vertoont. Hiervoor zijn door een piloot bediende terugslagkleppen nodig, dit zijn gespecialiseerde tweewegelementen, weergegeven in schakelschema's met een extra stippellijn die de pilootcontrolepoort aangeeft.

[Afbeelding van het circuitschema van de tegengewichtklep]Een voorgestuurde terugslagklep (POCV) zorgt voor een vrije doorstroming in één richting, waardoor de cilinder wordt gevuld terwijl de giek omhoog gaat. Maar in de omgekeerde richting wordt de stroom absoluut geblokkeerd totdat de stuurdruk via de controleleiding arriveert. Het diagram van de tweeweghydraulische klep toont dit als een standaard terugslagklepsymbool plus de stuurleiding. Wanneer de machinist de giek opdracht geeft om te dalen, tilt de stuurdruk het afdichtingselement mechanisch op, waardoor een gecontroleerde olieafvoer mogelijk is.

Het nul-lekkage-kenmerk van de schotelconstructie zorgt ervoor dat POCV's werken. Zelfs een kleine leksnelheid zou ervoor zorgen dat de giek langzaam zou zinken. Maar POCV's hebben een beperking. Het zijn geen meetapparaten. Ze zijn volledig gesloten of volledig open. Bij het laten zakken van een zware last, ondersteund door de zwaartekracht, kan een eenvoudige POCV een schokkerige beweging veroorzaken terwijl de klep heen en weer beweegt tussen open en gesloten toestand.

Dit is waar contragewichtkleppen in beeld komen. Een contragewichtklep is een geavanceerder tweewegelement dat een terugslagklep voor vrije doorstroming in één richting combineert met een drukgestuurde ontlastklep voor het retourpad. Het hydraulische tweewegklepdiagram voor een tegengewichtklep toont drie functionele componenten: de terugslagklep, het ontlastingselement en een stuurzuiger die de openingsdruk van de ontlastklep vermindert.

Wanneer de operator een daalbeweging initieert, werkt de stuurdruk van de directionele regelklep op de stuurzuiger. Dit stuursignaal wordt gecombineerd met door de belasting geïnduceerde druk om de overdrukklep te moduleren, waardoor de retourstroom wordt gemeten. Het resultaat is een soepele, gecontroleerde afdaling, zelfs bij zware overbelasting. Door de tegengewichtklep rechtstreeks op de actuator te monteren in plaats van op de hoofdregelklep, plaatst u de verantwoordelijkheid voor de stroomregeling daar waar deze het belangrijkst is.

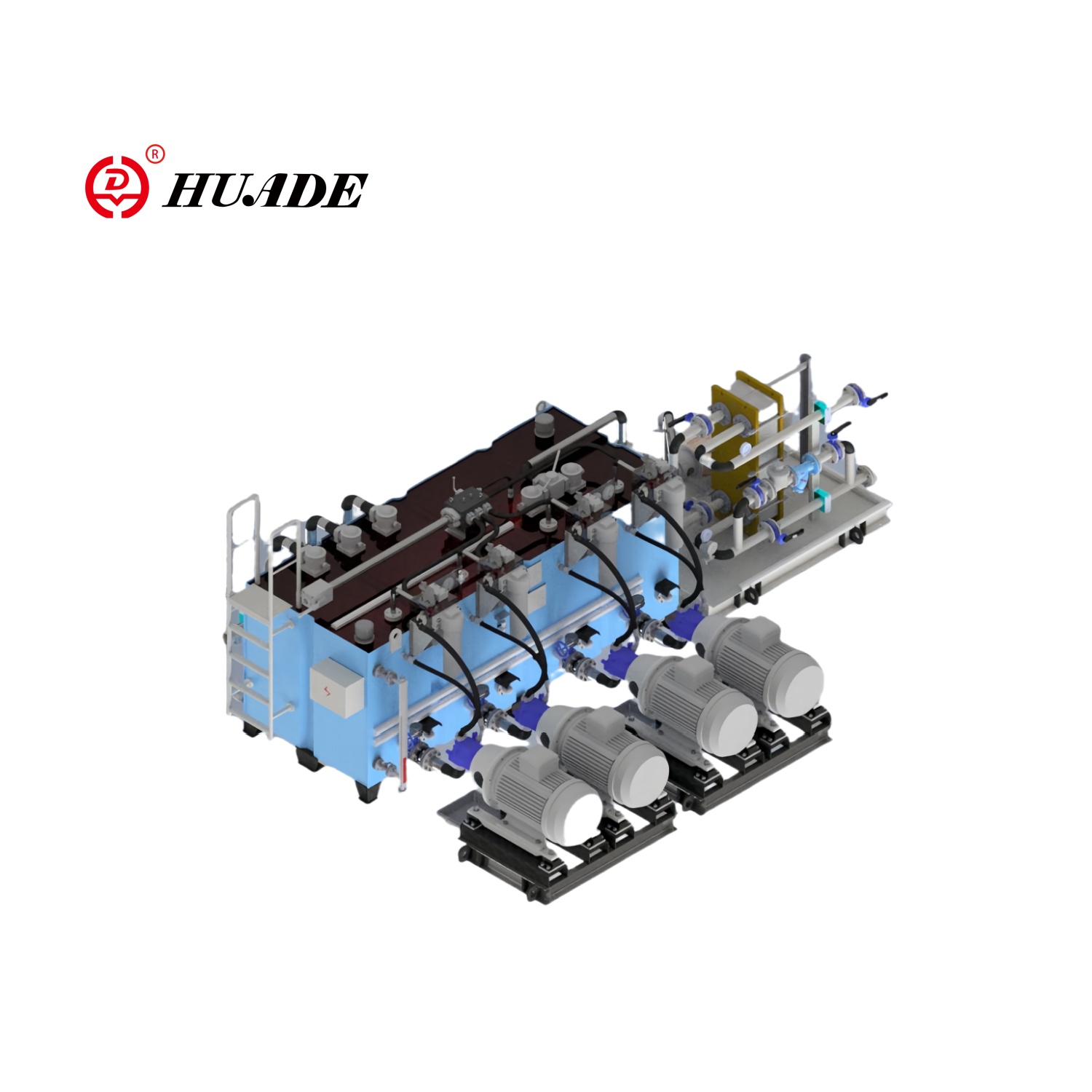

Accumulatorlaad- en ontlaadcircuits

In systemen waarin pompen met vaste cilinderinhoud en hydraulische accumulatoren worden gebruikt, heeft u een speciale tweeweg-losklep nodig om de pompstroom efficiënt te beheren. Wanneer de accu volledig is opgeladen, wordt door het blijven pompen tegen die druk energie verspild en warmte gegenereerd. De ontlastklep lost dit op door de pompstroom naar de tank te leiden met een druk van bijna nul zodra de accumulator is gevuld.

De typische laadklep van de accu is een tweetraps patroonelement met een poppet-piloottrap en een hoofdtrap met spoel. Het schema van de hydraulische tweewegklep laat zien dat de pompstroom (P) is aangesloten op de accumulator of de tank (A en B). Wanneer de systeemdruk daalt tot onder het "open" instelpunt als gevolg van het gebruik van de actuator, blokkeert de klep de tankretour, waardoor de pompstroom terug naar de accumulator wordt gedwongen. Wanneer de druk stijgt tot het instelpunt "sluiten", verschuift de klep om de pomp te ontlasten.

Vloeistofcompatibiliteit is niet onderhandelbaar. Standaard nitrilafdichtingen (NBR) werken prima met hydraulische olie op petroleumbasis, maar zwellen op en falen bij bepaalde synthetische vloeistoffen. Als u biologisch afbreekbare hydraulische vloeistof op esterbasis of brandwerend water-glycol gebruikt, controleer dan expliciet de compatibiliteit van de afdichtingen. Het verkeerde afdichtingsmateriaal leidt tot vroegtijdig falen, zelfs als alle andere specificaties correct zijn.

Flow Control voor snelheidsregeling

2-weg hydraulische stroomregelkleppen verschijnen in schakelschema's met een gasbeperkingssymbool, weergegeven als twee schuine lijnen of curven die een vernauwde doorgang vormen. Een verstelbare gasklep voegt een diagonale pijl toe door het beperkingssymbool, wat het variabele openingsgebied aangeeft. Deze kleppen regelen de snelheid van de actuator door de stroomsnelheid te beperken in plaats van deze volledig te blokkeren.

De relatie tussen stroom en snelheid volgt hydraulische basisprincipes. Voor een gegeven cilinderboring is de snelheid gelijk aan het debiet gedeeld door het zuigeroppervlak. Door de stroom door een verstelbare opening te beperken, bepaalt u direct hoe snel de cilinder uitschuift of intrekt. Het gaspedaal zorgt voor een drukval, en de stroming door die beperking hangt af van de vierkantswortel van het drukverschil erover.

Geavanceerde tweewegstroomregelkleppen omvatten drukcompensatie. Het schema van de hydraulische tweewegklep toont dit als een extra drukgestuurd element, meestal weergegeven door een pijl die de compensatorzuiger aangeeft. Deze compensator past automatisch de gasklepopening aan om een constante stroomopbrengst te behouden, ongeacht de variaties in de belastingsdruk. Zonder compensatie zou een cilinder langzamer gaan rijden naarmate de belasting toeneemt, omdat een hogere belastingsdruk het verschil over het gaspedaal verkleint. Met compensatie houdt de klep de cilindersnelheid stabiel, zelfs als de belasting dramatisch verandert.

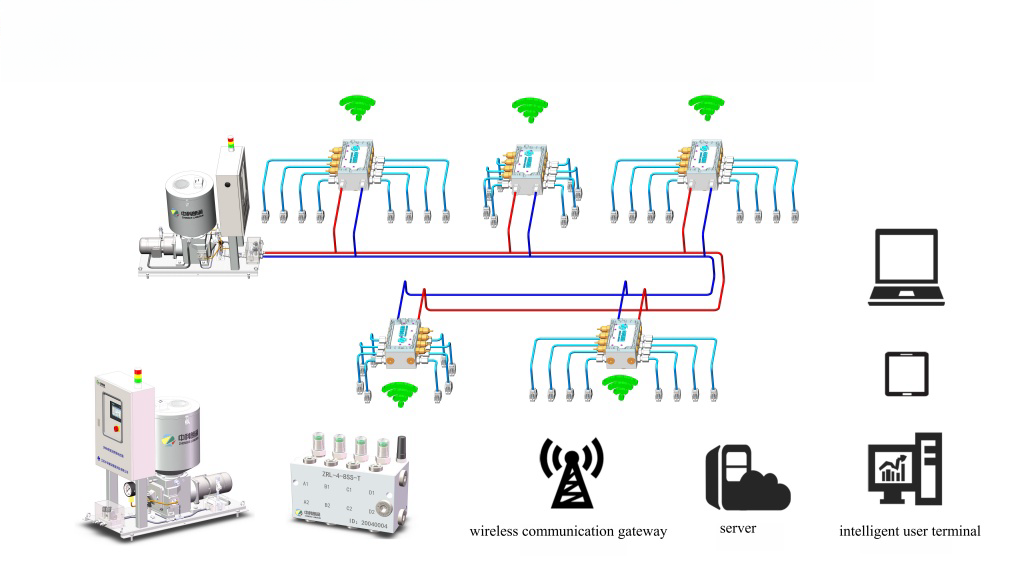

Patroonventieltechnologie en regeling met hoge dichtheid

Wanneer u in compacte ruimtes zeer hoge debieten moet schakelen, kan het diagram van de tweeweghydraulische klep een cartridge-element weergeven in plaats van een conventionele op het lichaam gemonteerde klep. Patroonkleppen, ook wel insteeklogica-elementen genoemd, vertegenwoordigen een geavanceerde benadering van hydraulische regeling die de vermogensdichtheid maximaliseert.

Een patroonklep is in wezen een hydraulische logicamodule die in een spruitstukboring wordt gestoken en wordt bestuurd door een afzonderlijke afdekplaat. Het symbool voor het 2-weg hydraulische klepdiagram lijkt op standaardkleppen, maar de fysieke implementatie verschilt volledig. In plaats van een op zichzelf staande eenheid met poorten met schroefdraad, heb je een cilindrische cartridge die in een nauwkeurig bewerkte holte valt. Al het leidingwerk bevindt zich in het spruitstukblok.

Deze architectuur maakt extreme stroomcapaciteit mogelijk. Industriële 2-weg cartridgekleppen verwerken tot 3.530 liter per minuut terwijl de drukval zeer laag blijft, vaak minder dan 1 bar, zelfs bij maximale stroom. Een hoog debiet met een lage drukval vertaalt zich rechtstreeks in energie-efficiëntie. Minder drukverlies betekent minder warmteontwikkeling en lagere bedrijfskosten.

Het besturingsprincipe maakt gebruik van pilootversterking. Een kleine stuurklep, die misschien maar een paar liter per minuut schakelt, regelt de olie onder hoge druk die de hoofdpatroonschotel beweegt. Hierdoor wordt het regelvermogen losgekoppeld van het hoofdstroomvermogen. Je kunt honderden kilowatts hydraulisch vermogen schakelen met behulp van een kleine solenoïde die elektrisch misschien 20 watt verbruikt.

Het cartridgeontwerp bevat ook diagnostische functies. Bedieningsdeksels omvatten doorgaans lekdetectiepoorten en inspectievensters. Wanneer interne afdichtingen defect raken, verschijnt de gelekte olie bij deze diagnosepoorten voordat de systeemprestaties merkbaar afnemen. Deze vroege waarschuwing voorkomt onverwachte downtime.

Een belangrijke overweging zijn de eisen aan het aanbod van piloten. Het diagram van de tweeweghydraulische klep moet de bron van de stuurdruk weergeven. Sommige patroonkleppen kunnen normaal open of normaal gesloten werken, afhankelijk van de pilotconfiguratie. Het ontwerp van de afdekplaat bepaalt de logica, terwijl de cartridge zelf hetzelfde blijft. Deze modulariteit vermindert de voorraadvereisten, aangezien één cartridge-onderdeelnummer meerdere functies vervult.

Solenoïdebediening: direct versus pilootgestuurd

Het diagram van de hydraulische tweewegklep toont bedieningsmethoden met symbolen buiten de positievakken. Solenoïdegestuurde kleppen verschijnen met een spoelsymbool, maar die eenvoudige afbeelding verbergt een belangrijke ontwerpkeuze die de systeemprestaties beïnvloedt.

Direct werkende magneetventielen gebruiken elektromagnetische kracht om het klepelement direct te bewegen. Wanneer u de spoel bekrachtigt, trekt het magnetische veld een anker aan dat de schotel of spoel fysiek duwt. Deze kleppen reageren zeer snel, vaak binnen milliseconden, omdat er geen tussenstap is. Maar de beschikbare elektromagnetische kracht beperkt de klepgrootte. Grotere kleppen hebben grotere elektromagneten nodig, die meer elektrisch vermogen verbruiken en meer warmte genereren.

การรั่วไหลภายในและการดริฟท์โหลด

De afweging is de responstijd. Door een piloot bediende kleppen reageren langzamer omdat de piloottrap eerst moet bewegen, vervolgens een controlekamer onder druk moet zetten en vervolgens moet wachten tot het hoofdelement verschuift. Deze extra vertraging bedraagt misschien slechts 20 tot 50 milliseconden, maar bij snelle automatisering of nauwkeurige bewegingsbesturing zijn die milliseconden van belang.

In de praktijk werken direct werkende magneetventielen goed tot ongeveer 80 liter per minuut bij standaard industriële drukken. Daarnaast heeft u doorgaans een pilot-operatie nodig. Het diagram van de hydraulische tweewegklep specificeert niet altijd welk type, dus u moet de gegevensbladen van de fabrikant raadplegen als de responstijd van cruciaal belang is.

Een andere overweging is het stroomverbruik tijdens het vasthouden. Direct werkende elektromagneten hebben een continue stroom nodig om de klep open te houden tegen veerkracht en vloeistofdruk in. Voorgestuurde kleppen gebruiken druk om het hoofdelement vast te houden, zodat de solenoïde alleen de kleine stuurklep hoeft te verschuiven. Dit vermindert de elektrische belasting en de warmteontwikkeling in de magneetspoel.

Selectiecriteria en technische specificaties

Wanneer u een circuit ontwerpt en beslist welke hydraulische tweewegklep u wilt specificeren, vertelt het diagram u de logische functie, maar niet de prestatie-eisen. Verschillende belangrijke parameters bepalen of een klep betrouwbaar zal werken in uw toepassing.

2-weg hydraulische stroomregelkleppen verschijnen in schakelschema's met een gasbeperkingssymbool, weergegeven als twee schuine lijnen of curven die een vernauwde doorgang vormen. Een verstelbare gasklep voegt een diagonale pijl toe door het beperkingssymbool, wat het variabele openingsgebied aangeeft. Deze kleppen regelen de snelheid van de actuator door de stroomsnelheid te beperken in plaats van deze volledig te blokkeren.

De stroomcapaciteit vereist een zorgvuldige afstemming op de systeembehoeften. Te kleine kleppen veroorzaken een overmatige drukval, waardoor energie wordt verspild en warmte ontstaat. Te grote kleppen kosten meer en kunnen instabiliteit van de regeling veroorzaken. De klepcoëfficiënt (Cv) kwantificeert hoeveel stroom er doorstroomt bij een gegeven drukval. U berekent de vereiste CV op basis van uw debiet en aanvaardbaar drukverlies en selecteert vervolgens een klep die aan die eis voldoet, met enige veiligheidsmarge.

| Parameter | Technische betekenis | Typisch bereik (voorbeeld industriële kleppen) |

|---|---|---|

| Maximale werkdruk | Structurele integriteit en duurzaamheidslimiet | 210 tot 630 bar voor industriële patroonventielen |

| Maximale stroomsnelheid | Doorvoercapaciteit en drukval | 7,5 tot 3.530 l/min, afhankelijk van het ontwerp |

| Reactietijd | Dynamische snelheid en cyclussnelheid | 5-20 ms (direct werkend) tot 30-80 ms (pilot-bediend) |

| Lekkageklasse (FCI 70-2) | Afdichtingsprestatienorm | Klasse IV (algemeen) tot Klasse VI (veiligheidskritisch) |

| Bedrijfstemperatuurbereik | Afdichtings- en viscositeitslimieten | -20°C tot +80°C typisch, breder voor speciale vloeistoffen |

| Vloeistofviscositeitsbereik | Correcte werking en compatibiliteit van afdichtingen | 15 tot 400 cSt voor de meeste industriële kleppen |

De classificatie van lekkages is het belangrijkst bij toepassingen waarbij lasten worden vastgehouden. Als uw diagram van de tweeweghydraulische klep een klep toont die lastafwijking moet voorkomen, specificeer dan Klasse V of Klasse VI. Voor eenvoudige isolatie tijdens onderhoud volstaat Klasse IV. Het kostenverschil tussen lekklassen kan aanzienlijk zijn, dus specificeer niet onnodig.

Reactietijd wordt van cruciaal belang in geautomatiseerde productielijnen of mobiele apparatuur waar de cyclustijd de productiviteit bepaalt. Als de giek van uw graafmachine binnen 100 milliseconden moet stoppen met bewegen wanneer de machinist de joystick loslaat, moet uw klepkeuze die timing ondersteunen. Houd rekening met zowel de schakeltijd van de klep als de tijd die nodig is om de druk in het circuit op te bouwen of in te storten.

Vloeistofcompatibiliteit is niet onderhandelbaar. Standaard nitrilafdichtingen (NBR) werken prima met hydraulische olie op petroleumbasis, maar zwellen op en falen bij bepaalde synthetische vloeistoffen. Als u biologisch afbreekbare hydraulische vloeistof op esterbasis of brandwerend water-glycol gebruikt, controleer dan expliciet de compatibiliteit van de afdichtingen. Het verkeerde afdichtingsmateriaal leidt tot vroegtijdig falen, zelfs als alle andere specificaties correct zijn.

De bedrijfstemperatuur beïnvloedt zowel de levensduur van de afdichting als de viscositeit van de vloeistof. De viscositeit van hydraulische olie verandert dramatisch met de temperatuur. Bij -20°C kan uw ISO VG 46-olie zo dik zijn als honing. Bij 80°C stroomt het als water. Deze viscositeitsverandering beïnvloedt de drukval door kleppen en kan de responstijd beïnvloeden. Sommige tweewegstroomregelkleppen maken gebruik van openingen met scherpe randen, met name omdat stroming door een scherpe rand minder viscositeitsafhankelijk is dan stroming door een lange doorgang met kleine diameter.

Veelvoorkomende problemen met tweewegklepcircuits oplossen

Zelfs als het diagram van uw hydraulische tweewegklep correct is getekend en u de juiste componenten heeft geselecteerd, kunnen er tijdens het gebruik problemen optreden. Het begrijpen van veelvoorkomende storingsmodi helpt bij een snelle diagnose en voorkomt dat kleine problemen dure storingen worden.

Verontreiniging en responsdegradatie

Vloeistofverontreiniging is de belangrijkste oorzaak van prestatieproblemen met kleppen. Wanneer hydraulische olie verontreinigd raakt met deeltjes of de viscositeit afneemt door thermische afbraak, verschijnen er verschillende symptomen. Een trage reactie is vaak het eerste teken. Vuildeeltjes nestelen zich in de kleine spelingen tussen bewegende delen, waardoor wrijving ontstaat die de klepbediening vertraagt. Een klep die binnen 15 milliseconden moet schakelen, kan bij vervuiling 50 milliseconden nodig hebben.

Deze ogenschijnlijk kleine vertraging stroomt door het systeem. Bij geautomatiseerde productie leiden de extra milliseconden van elke cyclus tot productieverlies. Bij mobiele apparatuur voelt de reactie van de operator traag aan, waardoor de positioneringsnauwkeurigheid afneemt. Erger nog, een vertraagde sluiting van de klep veroorzaakt drukpieken omdat bewegende actuatoren plotseling weerstand ondervinden, waardoor schokgolven ontstaan die fittingen en slangen vermoeien.

De ISO 4406-reinheidsnorm kwantificeert deeltjesverontreiniging. Een typisch industrieel hydraulisch systeem zou zich kunnen richten op 17-19-2014, waarbij maximale deeltjesaantallen bij een grootte van 4, 6 en 14 micron worden gespecificeerd. Maar servokleppen en hoogwaardige proportionele kleppen hebben veel schonere vloeistof nodig, misschien 16/14/11. Wanneer olie deze limieten overschrijdt, verslechteren de klepprestaties meetbaar.

Regelmatige olieanalyse en filtervervanging zorgen ervoor dat de responstijden van de kleppen behouden blijven. Hoogwaardige filtersystemen betalen zichzelf snel terug doordat ze besmettingsgerelateerde problemen voorkomen. Sommige geavanceerde systemen omvatten online deeltjestellers die operators waarschuwen wanneer verontreiniging een waarschuwingsniveau bereikt, waardoor preventieve maatregelen mogelijk zijn voordat de klepprestaties achteruitgaan.

Klepgeratel en dynamische instabiliteit

Klepgeklapper beschrijft het snelle, herhaalde openen en sluiten rond het bedrijfspunt. Je hoort het als een zoemend of hamerend geluid, en het kan kleponderdelen vernietigen door snelle mechanische cycli. Chatter duidt meestal op een onjuiste klepafmeting of een onvoldoende systeemdrukverschil, en niet op een defect aan een onderdeel.

Wanneer de stroomcoëfficiënt van een klep niet overeenkomt met de werkelijke stroombehoefte van het systeem, werkt de klep in een onstabiel gebied van zijn stroomcurve. Kleine drukschommelingen veroorzaken grote positieveranderingen, waardoor oscillaties ontstaan. De klep jaagt tussen open en gesloten toestanden en komt nooit in een stabiele positie terecht.

Het drukverschil heeft hier ook invloed op. Als de stroomopwaartse en stroomafwaartse druk te dicht bij elkaar liggen, heeft de klep onvoldoende kracht om een stabiele positie vast te houden. In de industriële praktijk wordt aanbevolen om een verschil van ten minste 1 psi (0,07 bar) tussen de stroomregelkleppen aan te houden om een stabiele werking te garanderen. Wanneer het verschil hieronder daalt, wordt chatten waarschijnlijk.

De oplossing omvat de juiste klepafmetingen, gebaseerd op minimale drukvalvereisten in plaats van alleen op maximale stroomcapaciteit. Een klep die is gedimensioneerd voor de absoluut maximale stroom kan te groot zijn voor normale werking, waardoor er onvoldoende verschil overblijft om de stabiliteit te behouden. Het is beter om kleppen op maat te maken voor typische bedrijfsomstandigheden met voldoende drukmarge, en accepteer vervolgens een iets hogere drukval bij maximale doorstroming.

Interne lekkage en lastafwijking

In circuits die gebruik maken van tweewegkleppen voor het vasthouden van de last, manifesteert elke interne lekkage zich als een langzame, continue drift. Een hangende last zakt geleidelijk naar beneden. Een horizontale actuator trekt langzaam terug. Deze afwijking kan binnen enkele minuten nauwelijks merkbaar zijn, maar wordt duidelijk na uren of een volledige dienst.

Controleer eerst of het probleem daadwerkelijk aan de tweewegklep ligt of ergens anders in het circuit. Sluit een manometer aan op de klepuitlaat en let op drukverval. Als de druk gestaag daalt terwijl de actuator vergrendeld is, lekt er iets. Als de druk stabiel blijft maar de actuator nog steeds afdrijft, treedt er stroomafwaarts lekkage op, mogelijk via de zuigerafdichtingen van de actuator.

Wanneer de tweewegklep zelf lekt, bepaal dan of deze de ontwerpspecificaties overschrijdt of door slijtage is verslechterd. Een Klasse IV-klep die lekt bij 0,01% van de nominale stroom presteert volgens de specificaties, ook al is dat mogelijk niet strak genoeg voor uw toepassing. In dit geval heeft u een strengere classificatie nodig, zoals klasse VI, en geen klepreparatie.

Als een voorheen dichte klep begint te lekken, inspecteer dan op drie veelvoorkomende oorzaken. Vervuiling kan de afdichtingsoppervlakken beschadigen. Thermische cycli kunnen het afdichtingsmateriaal hebben aangetast. Drukpieken die de nominale druk te boven gaan, kunnen de schotelzitting beschadigd hebben. Soms heeft de klep alleen een schoonmaakbeurt en nieuwe afdichtingen nodig. Andere keren heeft de toepassing de ontwerplimieten van de klep overschreden en hebt u een robuuster onderdeel nodig.

Het begrijpen van het verschil tussen ontwerpbeperkingen en falen van componenten is belangrijk omdat de oplossingen volledig verschillen. Het vragen om een strengere lekklasse in de ontwerpfase kost iets meer, maar lost het probleem definitief op. Het herhaaldelijk vervangen van versleten kleppen die nooit geschikt waren voor de toepassing verspilt tijd en geld, terwijl het probleem nooit echt wordt opgelost.

Het diagram van de tweeweghydraulische klep in uw schema ziet er misschien eenvoudig uit, maar deze elementen maken enkele van de meest kritische functies in vloeistofkrachtsystemen mogelijk. Door het juiste schema te maken, de juiste componenten te selecteren en deze op de juiste manier te onderhouden, zorgt u ervoor dat uw hydraulische circuits betrouwbare prestaties leveren voor jarenlang gebruik.