Een tweeweg hydraulische directionele regelklep is een van de eenvoudigste maar meest essentiële componenten in vloeistofkrachtsystemen. De naam vertelt je precies wat hij doet: hij heeft twee vloeistofpoorten en twee verschillende werkposities. Zie het als een geavanceerde aan-uitschakelaar voor hydraulische olie, vergelijkbaar met hoe een waterkraan de stroom in uw huis regelt.

De twee poorten worden doorgaans inlaat en uitlaat genoemd, hoewel deze termen in hydraulische systemen flexibel kunnen zijn, afhankelijk van uw circuitontwerp. In tegenstelling tot complexere kleppen die afzonderlijke P (druk), T (tank), A en B (werk) poorten hebben, richt een tweewegklep zich op één fundamentele taak: stroming tussen twee punten mogelijk maken of deze volledig blokkeren.

Deze kleppen bestaan in twee basisconfiguraties. Een normaal gesloten (NC) klep blijft gesloten als er geen stroom of kracht wordt uitgeoefend, waardoor alle doorstroming wordt geblokkeerd. Zodra u deze activeert, gaat de klep open en kan er vloeistof doorheen stromen. Een normaal open (NO) klep werkt in de tegenovergestelde richting: hij begint open te gaan en sluit wanneer hij wordt geactiveerd. De keuze tussen deze twee hangt volledig af van wat er gebeurt als uw systeem stroom verliest. Voor veiligheidskritische toepassingen moet u goed nadenken of u wel of geen stroom wilt in geval van stroomverlies.

De schoonheid van een tweeweg hydraulische directionele regelklep ligt in zijn eenvoud. Door alleen de basisfunctie voor toestaan of weigeren te hanteren, worden deze kleppen bouwstenen voor complexere hydraulische logica. U kunt meerdere tweewegkleppen combineren in een spruitstukblok om geavanceerde regelcircuits te creëren met behoud van uitstekende afdichting en betrouwbaarheid.

Kernontwerptypen: Poppet- versus spoelconstructie

Wanneer ingenieurs een tweewegs hydraulische directionele regelklep selecteren, komt de grootste beslissing neer op de interne structuur. Twee ontwerpen domineren de markt, en elk maakt een andere technische afweging tussen afdichtingsprestaties en stroomcapaciteit.

Schotelklepontwerp: maximale afdichtingsprestaties

Schotelkleppen maken gebruik van een kegelvormig of kogelvormig element dat tegen een precisiezitting drukt om de stroming te blokkeren. Wanneer er kracht wordt uitgeoefend (door een veer of actuator), komt dit element van de stoel omhoog en stroomt er vloeistof doorheen. Het fysieke contact tussen de schotel en de zitting creëert wat ingenieurs een harde afdichting noemen.

Dit ontwerp levert uitzonderlijke lekkagecontrole. Hoogwaardige tweewegkleppen van het schoteltype kunnen een interne lekkage van bijna nul bereiken, vaak minder dan 0,7 cc/min (ongeveer 10 druppels per minuut), zelfs bij drukken die 350 bar of 5000 psi bereiken. Voor toepassingen waarbij u uren of dagen een lading moet vasthouden zonder enige drift, gaat er niets boven een schotelklep.

[Afbeelding van dwarsdoorsnedediagram van hydraulische schotelklep versus hydraulische klep van de spoel]De korte slag van het schotelelement maakt bovendien snelle responstijden mogelijk. Veel direct werkende schotelkleppen schakelen in ongeveer 50 milliseconden. Het eenvoudige ontwerp met minder bewegende delen vertaalt zich doorgaans in een langere levensduur en lagere onderhoudsvereisten. Premium schotelontwerpen kunnen bidirectionele afdichting bieden, wat betekent dat ze de stroom effectief blokkeren, ongeacht uit welke richting de druk wordt uitgeoefend.

Ontwerp van spoelventiel: hoge stroomcapaciteit

Regelkleppen hanteren een andere benadering. Een cilindrisch element (de spoel) glijdt in een nauwkeurig geboorde kamer. De spoel heeft verhoogde secties die landen worden genoemd en verzonken secties die groeven worden genoemd. Terwijl de spoel beweegt, blokkeren deze functies poorten of verbinden ze via interne doorgangen.

De fundamentele beperking van regelventielen is lekkagelekkage. Er moet een kleine opening zijn tussen de spoel en de boring zodat de spoel vrij kan bewegen, en vloeistof lekt onvermijdelijk door deze opening. Maar wat plunjerkleppen opgeven bij afdichting, winnen ze aan doorstroomcapaciteit.

Recente innovaties hebben de stroommogelijkheden van de regelventielen dramatisch verbeterd. Door meerdere interne stroompaden binnen het kleplichaam en de spoelgroeven te ontwerpen, hebben fabrikanten manieren gevonden om de stroomcapaciteit te vermenigvuldigen zonder de spoeldiameter te vergroten. Sommige geavanceerde, voorgestuurde tweewegkleppen van het spoeltype kunnen nu stromen tot 1.100 liter per minuut aan, terwijl het kleplichaam redelijk compact blijft.

Deze structurele innovatie is van belang omdat het vergroten van de stroom traditioneel betekende dat de spoel een grotere diameter moest krijgen. Grotere spoelen vereisen meer kracht om te bewegen en complexere bewerkingen. Dankzij de multi-path-aanpak kunt u standaard productieapparatuur gebruiken, terwijl de nominale stroom aanzienlijk wordt verbeterd. Voor toepassingen zoals het snel lossen van pompen in hydraulische systemen met hoog vermogen, maakt deze stroomcapaciteit regelventielen de enige praktische keuze.

| Prestatiefactor | Schotelventiel | Spoelklep |

|---|---|---|

| Interne lekkage | Bijna nul (<0,7 cc/min bij 350 bar) | Matig (klaringslekkage aanwezig) |

| Afdichtingsmechanisme | Zwaar fysiek contact met de stoel | Precisiespeling |

| Maximale stroomcapaciteit | Beperkt door poppetgrootte | Zeer hoog (tot 1.100+ l/min bij multi-path-ontwerp) |

| Reactiesnelheid | Snel (korte slag, ~50 ms) | Snel, maar afhankelijk van de bedieningskracht |

| Levensduur | Lang (minder slijtage) | Goed (vereist schone vloeistof) |

| Beste toepassingen | Lastbehoud, accumulatorisolatie, lekvrije circuits | Lastbehoud, accumulatorisolatie, lekvrije circuits |

De keuze tussen poppet- en spoelontwerpen vertegenwoordigt een klassiek technisch beslissingspunt. Als uw toepassing betrekking heeft op het vasthouden van statische hoge druk (zoals hydraulische klemming of accumulatorisolatie), is de nul-lekkage-eigenschap van een schotelklep essentieel. Maar als u dynamisch schakelen met hoog debiet nodig heeft (zoals het snel lossen van de pomp), wordt de doorstroomcapaciteit van een plunjerklep de kritische vereiste.

Hoe deze kleppen worden bediend: bedieningsmethoden

Een 2-weg hydraulische directionele regelklep heeft kracht nodig om van positie te veranderen. De methode die u gebruikt om die kracht te genereren, heeft een aanzienlijke invloed op de reactiesnelheid, de drukcapaciteit en de betrouwbaarheid van de klep. Twee benaderingen van elektrische aandrijving domineren industriële toepassingen.

Direct werkende magneetventielen

Bij een direct werkend ontwerp trekt een elektromagnetische spoel aan een anker dat rechtstreeks op het klepelement is aangesloten. Wanneer u de spoel bekrachtigt, beweegt de magnetische kracht onmiddellijk de schotel of spoel.

Het belangrijkste voordeel is snelheid. Direct werkende tweewegkleppen reageren doorgaans binnen ongeveer 50 milliseconden vanaf het moment dat u de stroom inschakelt. Net zo belangrijk is dat deze kleppen niet afhankelijk zijn van systeemdruk om te werken. Ze werken betrouwbaar tijdens het opstarten van het systeem of bij lage druk. Voor veiligheidskritieke functies, zoals ontladingscircuits van accumulatoren, kunnen direct werkende schotelkleppen veerteruggesteld worden, wat betekent dat ze automatisch terugkeren naar een veilige positie als de stroom uitvalt, zonder dat er een minimale hydraulische druk vereist is.

Recente ontwikkelingen op het gebied van de technologie voor magneetventielen met laag vermogen (LPSV) hebben het efficiëntielandschap getransformeerd. Traditionele magneetventielen kunnen continu 10-20 watt verbruiken. Moderne LPSV-ontwerpen hebben het energieverbruik teruggebracht tot slechts 1,4 watt, waarbij sommige gespecialiseerde eenheden 0,55 watt bereiken.

Deze vermindering van het vermogen creëert verschillende praktische voordelen. Een lager energieverbruik betekent minder warmteontwikkeling, waardoor de levensduur van de spoel direct wordt verlengd en de thermische belasting op afdichtingen en andere componenten wordt verminderd. Bij natte armatuurontwerpen (waarbij hydraulische vloeistof de solenoïdekern omringt) kan overmatige hitte ervoor zorgen dat bepaalde vloeistoffen, zoals water-glycolmengsels, afbreken en vernisafzettingen vormen op de bewegende delen. Door de warmte van de bron te minimaliseren, pakt de LPSV-technologie dit degradatiemechanisme op de lange termijn aan.

Vanuit systeemperspectief betekent een lager vermogen ook dat u meer kleppen kunt bedienen via dezelfde voeding en besturingscircuits. In gevaarlijke omgevingen zoals olie- en gastoepassingen vermindert een lager energieverbruik het risico op ontstekingsbronnen. Veel LPSV-kleppen kunnen voldoen aan intrinsiek veilige eisen, waardoor de veiligheidsclassificaties in explosieve atmosferen aanzienlijk worden verbeterd.

Voorgestuurde magneetventielen

Voorgestuurde kleppen gebruiken een kleine, direct werkende klep om de systeemdruk te regelen, die vervolgens de kracht levert om het hoofdklepelement te bewegen. De solenoïde hoeft alleen maar een klein pilootpopje te verschuiven. Systeemdruk die op een zuiger of spoel inwerkt, zorgt voor het zware werk bij het verplaatsen van het hoofdstroomregelelement.

[Afbeelding van diagram van de interne structuur van de pilootbediende hydraulische klep]Deze aanpak maakt veel hogere stroom- en drukmogelijkheden mogelijk dan direct werkende ontwerpen. Voorgestuurde hydraulische tweewegregelkleppen kunnen stromen aan die 1.000 liter per minuut benaderen of overschrijden en drukken tot 500 bar. De solenoïde zelf blijft klein en heeft een laag vermogen omdat deze alleen de pilotfase bestuurt.

Een proefoperatie brengt echter inherente compromissen met zich mee. De responstijd neemt aanzienlijk toe, doorgaans tot 100 milliseconden of langer. De klep heeft tijd nodig om de stuurdruk op te bouwen en om die druk het grotere hoofdelement te laten bewegen. De ontwerpcomplexiteit neemt toe omdat je nu pilotpassages hebt, vaak met kleine openingen voor drukregeling. Deze kleine doorgangen maken voorgestuurde kleppen gevoeliger voor vloeistofverontreiniging. Een deeltje dat onschadelijk door een direct werkende klep zou passeren, kan een stuuropening blokkeren en voorkomen dat de hoofdklep verschuift.

Voorgestuurde kleppen vereisen ook een minimale systeemdruk om te kunnen functioneren. Als de druk daalt tot onder de drempel die nodig is om de hoofdspoel te bewegen, kan het zijn dat de klep niet volledig of helemaal niet verschuift, ook al werkt de pilotfase correct. Deze afhankelijkheid maakt ze minder geschikt voor toepassingen die bediening vereisen tijdens het opstarten of in fail-safe scenario's waarbij de systeemdruk verloren kan gaan.

Beheer van dynamische reacties en systeemschokken

Een snelle kleprespons klinkt universeel wenselijk, maar veroorzaakt zijn eigen problemen. Wanneer een tweewegklep binnen 50 milliseconden sluit, stopt deze plotseling met het verplaatsen van vloeistof. Deze snelle verandering in de stroomsnelheid veroorzaakt drukpieken, ook wel waterslag genoemd, die componenten kunnen beschadigen.

Veel fabrikanten bieden nu softshift-mechanismen voor tweeweg hydraulische directionele regelkleppen. Door de schakeltijd te verlengen van 50 ms naar een bereik van 150-300 ms, verzachten deze mechanismen druktransiënten. Je ruilt een beetje reactiesnelheid in voor een sterk verbeterde systeemstabiliteit. De iets langzamere schakeling kan de nominale capaciteit van de klep marginaal verminderen, maar voorkomt schokbelastingen die de levensduur van componenten elders in uw systeem verkorten.

| Prestatiefactor | Direct werkend | Pilot-bediend |

|---|---|---|

| Stroomcapaciteit | Beperkt door solenoïdekracht (typisch <300 l/min) | Hoog (kan meer dan 1.000 l/min bedragen) |

| Maximale druk | Gematigd | Zeer hoog (tot 500 bar) |

| Reactietijd | Snel (~50 ms) | Langzamer (~100-150 ms) |

| Minimale bedrijfsdruk | Geen vereist (kan werken bij nuldruk) | Vereist minimale systeemdruk voor hoofdpodium |

| Structurele complexiteit | Eenvoudig (minder componenten) | Complex (pilotpassages, openingen) |

| Verontreinigingsgevoeligheid | Lager | Hoger (pilootopeningen kunnen verstopt raken) |

| Initiële kosten | Lager | Hoger |

| Stroomverbruik | Laag (1,4 W tot 20 W, LPSV zo laag als 0,55 W) | Laag (alleen pilotfase) |

De keuze tussen direct werkende en pilootgestuurde ontwerpen volgt een duidelijke logica. Voor toepassingen die een snelle respons, betrouwbaarheid bij lage druk of werking in vervuilde omgevingen vereisen, bieden direct werkende kleppen superieure betrouwbaarheid. Hun eenvoudigere constructie betekent minder potentiële faalpunten. Voor toepassingen met een hoog debiet of hoge druk waarbij u over schone vloeistof en een stabiele systeemdruk beschikt, bieden voorgestuurde kleppen de benodigde capaciteit. Begrijp gewoon dat de extra complexiteit een strengere vloeistoffiltratie en geavanceerdere probleemoplossingsprocedures vereist.

Belangrijkste prestatiespecificaties die u moet kennen

Bij het selecteren van een tweeweg hydraulische directionele regelklep bepalen verschillende technische parameters of een klep in uw toepassing zal werken. Als u deze specificaties begrijpt, kunt u de klepmogelijkheden afstemmen op de systeemvereisten.

Drukclassificaties

Tweewegkleppen van industriële kwaliteit zijn doorgaans geschikt voor een continue werkdruk tot 350 bar (5000 psi). Krachtige modellen breiden dit uit tot 500 bar. Deze drukwaarden zijn van toepassing op beide poorten, hoewel de specifieke installatie (hoe u de klep oriënteert ten opzichte van drukbronnen) de werkelijke krachten op interne componenten beïnvloedt.

Bij schotelkleppen helpt druk feitelijk bij het afdichten. Hogere druk duwt de schotel steviger tegen zijn zitting, waardoor lekkage wordt verminderd. Bij regelventielen kan extreem hoge druk de spelingslekkage vergroten, hoewel kwaliteitsontwerpen dit effect minimaliseren door middel van precisieproductie.

~100-150 ms

Het stroombereik voor tweeweg hydraulische directionele regelkleppen omvat een enorm spectrum. Kleine, direct werkende schotelkleppen kunnen slechts 1,1 liter per minuut verwerken voor toepassingen met precisieregeling. Standaard industriële units vallen doorgaans in het bereik van 40-80 l/min. Grote, voorgestuurde regelventielen verhogen de capaciteit tot 285 l/min of hoger, terwijl gespecialiseerde ontwerpen 1.100 l/min bereiken.

De stroomcapaciteit houdt rechtstreeks verband met de drukval. Naarmate de stroom door een klep toeneemt, veroorzaakt weerstand tegen die stroom drukverlies. De relatie tussen debiet en drukval (de ΔP-Q-karakteristiek) is van fundamenteel belang voor de klepprestaties. Een hogere stroom door een bepaalde klepgrootte betekent een hogere drukval, waardoor energie in de vorm van warmte wordt verspild en de beschikbare druk voor uw actuatoren wordt verminderd.

Ingenieurs optimaliseren de stroomdoorgangen om de drukval bij nominale stroom te minimaliseren. De eerder genoemde spoelontwerpen met meerdere paden pakken dit specifiek aan door het effectieve stroomoppervlak te vergroten zonder het kleplichaam groter te maken. Controleer bij het vergelijken van kleppen altijd de drukval bij het verwachte debiet, en niet alleen bij het maximale nominale debiet.

Specificaties voor interne lekkage

Interne lekkage meet hoeveel vloeistof er door een klep stroomt wanneer deze volledig gesloten zou moeten zijn. Voor tweewegkleppen van het schoteltype specificeren fabrikanten doorgaans een lekkage variërend van nul tot 9 druppels per minuut bij maximale nominale druk. Hoogwaardige schotelkleppen bereiken minder dan 0,7 cc/min (ongeveer 10 druppels/minuut) bij 350 bar. Deze bijna-nul-lekkage maakt ze ideaal voor toepassingen waarbij zelfs een kleine lekkage ervoor zorgt dat een hydraulische cilinder na verloop van tijd gaat driften.

Regelkleppen lekken inherent meer vanwege de speling tussen spoel en boring. Hoewel de exacte lekkage afhankelijk is van productietoleranties en druk, is deze altijd hoger dan bij schotelontwerpen. Voor toepassingen waarbij enige lekkage acceptabel is (zoals schakelfuncties in plaats van houdfuncties), ruilen regelventielen lekkage in voor stroomcapaciteit.

Vloeistofcompatibiliteit en afdichtingsmaterialen

De hydraulische vloeistof die u gebruikt, bepaalt de keuze van het afdichtingsmateriaal, en het afdichtingsmateriaal heeft rechtstreeks invloed op de levensduur van de klep. De meeste hydraulische tweewegregelkleppen worden standaard geleverd met afdichtingen die zijn ontworpen voor hydraulische oliën op petroleumbasis. Deze gebruiken doorgaans nitrilrubber (Buna-N), dat goede prestaties levert met minerale oliën en over een breed temperatuurbereik werkt.

Als uw systeem echter water-glycolmengsels, fosfaatestervloeistoffen of biologisch afbreekbare hydraulica gebruikt, moet u compatibele afdichtingen specificeren. Kleppen die zijn ontworpen voor fosfaatestervloeistoffen maken bijvoorbeeld gebruik van EPDM-afdichtingen (ethyleenpropyleendieenmonomeer). Het installeren van een klep met EPDM-afdichtingen in een petroleum-oliesysteem, of omgekeerd, veroorzaakt zwelling of verslechtering van de afdichting en leidt tot snelle uitval.

Deze onverenigbaarheid is absoluut. Het gebruik van het verkeerde afdichtingsmateriaal verkort niet alleen de levensduur, maar veroorzaakt ook onmiddellijke en permanente schade. Controleer vóór installatie altijd het vloeistoftype en de compatibiliteit van de afdichtingen.

Reactietijd en levensduur van de cyclus

Onderzoek afdichtingen op beschadiging, zwelling of verharding. Afdichtingsproblemen duiden vaak op incompatibiliteit van de vloeistof of een te hoge temperatuur. Controleer de stuurdoorgangen en -openingen op verstoppingen in de voorgestuurde kleppen. Zelfs een gedeeltelijk geblokkeerde pilot-opening kan ervoor zorgen dat de hoofdpodium niet goed kan verschuiven.

De levensduur van de cyclus geeft aan hoeveel volledige handelingen een klep kan uitvoeren voordat onderhoud of vervanging nodig is. Tweewegkleppen van hoge kwaliteit kunnen miljoenen cycli bereiken, maar de werkelijke levensduur hangt sterk af van de reinheid van de vloeistof, de ernst van de drukwisselingen en of de klep in de buurt van zijn maximale waarden werkt.

| Specificatie | Typisch bereik | Hoogwaardig bereik |

|---|---|---|

| Maximale werkdruk | 350 bar (5000 psi) | Tot 500 bar (7250 psi) |

| Stroomcapaciteit | 1,1 is 285 l/min | Tot 1.100 l/min (gespecialiseerde ontwerpen) |

| Interne lekkage (schotel) | 0 tot 9 druppels/min bij maximale druk | <0,7 cc/min (<10 druppels/min) |

| Reactietijd (direct werkend) | ~50 ms | ~30-50 ms |

| Ontwerp van spoelventiel: hoge stroomcapaciteit | ~100-150 ms | Varieert afhankelijk van het ontwerp van het stuurcircuit |

| Bedrijfstemperatuurbereik | -20°C tot +80°C | -40°C tot +120°C (met speciale afdichtingen) |

| Vloeistofzuiverheidsvereiste | ISO 4406 17/19/14 | ISO 4406 18/16/13 of beter |

Veel voorkomende toepassingen in alle sectoren

De tweeweg hydraulische directionele regelklep komt in vrijwel elk hydraulisch systeem voor, maar bepaalde toepassingen laten vooral de mogelijkheden ervan zien.

Bouw en zwaar materieel

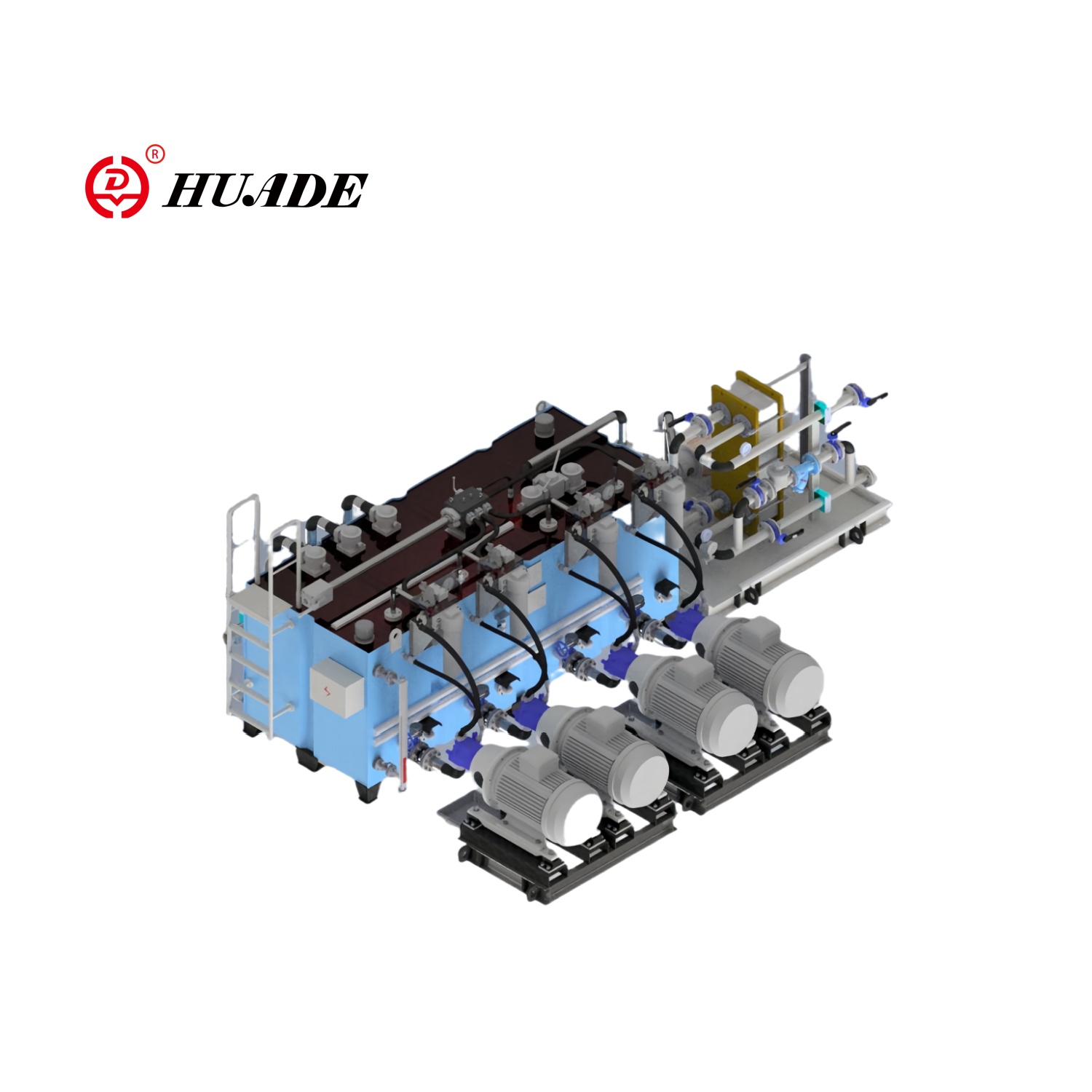

Graafmachines, laders en kranen vertrouwen op tweewegkleppen om meerdere hydraulische cilinders en motoren te bedienen. Bij deze machines worden kleppen vaak geïntegreerd in complexe spruitstukassemblages waarbij ruimte en gewicht van cruciaal belang zijn. De apparatuur werkt onder zware omstandigheden met extreme temperaturen, trillingen en mogelijke vloeistofverontreiniging door stoffige omgevingen.

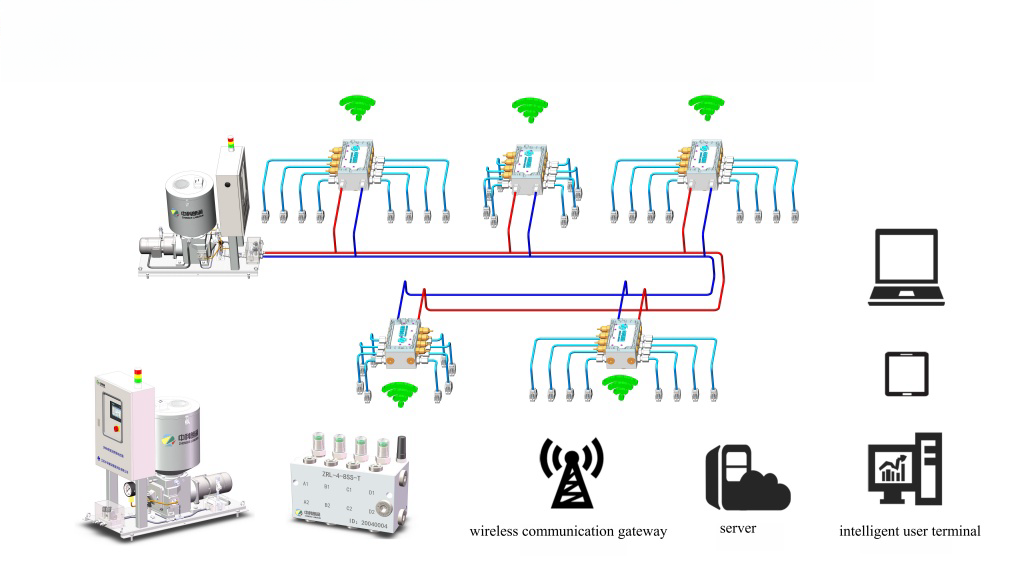

Voor mobiele apparatuur gebruiken fabrikanten steeds vaker tweewegkleppen in patroonstijl, geïnstalleerd in op maat gemaakte spruitstukken. Deze aanpak elimineert externe leidingen, vermindert lekpunten en maakt compactere machineontwerpen mogelijk. De kleppen kunnen het heffen van de giek, het kantelen van de bak of het uitschuiven van de stabilisator regelen, waarbij meerdere functies worden gecoördineerd door een elektronische controller.

Industriële productie en automatisering

Hydraulische persen, spuitgietmachines en geautomatiseerde assemblagesystemen gebruiken tweewegkleppen voor nauwkeurige controle van pers-, klem- en positioneringswerkzaamheden. Hier zijn herhaalbaarheid en reactiesnelheid het belangrijkst. Een klep die een kleminrichting bestuurt, kan honderden keren per dag ronddraaien en moet een consistente kracht en timing behouden.

In deze toepassingen bieden direct werkende hydraulische tweewegregelkleppen van het schoteltype de beste combinatie van reactiesnelheid en houdvermogen. De lage lekkage houdt de klemmen strak tijdens lange bewerkingen, terwijl een snelle respons de cyclustijd verkort. Integratie van positieschakelaars of sensoren geeft bevestiging dat de klep is verschoven, waardoor het besturingssysteem elke stap in de productievolgorde kan verifiëren.

Lasthoud- en accumulatorcircuits

Sommige toepassingen vereisen dat een tweewegklep gedurende langere perioden de druk vasthoudt zonder enige drift. Hydraulische klemmen, voertuigliften en hangende lasten vallen in deze categorie. Hier is zelfs een kleine lekkage onaanvaardbaar, omdat deze na verloop van tijd kruip mogelijk maakt.

Tweewegkleppen van het schoteltype domineren deze toepassingen. Hun bijna-nul-lekkage handhaaft de positie uren of dagen zonder enig stroomverbruik. Veel ontwerpen zijn normaal gesproken gesloten, dus stroomverlies zorgt ervoor dat de klep sluit en de belasting veilig vasthoudt.

Accumulatorcircuits gebruiken tweewegkleppen voor het laden, isoleren of ontladen van accu's. Tijdens het afsluiten van het systeem kan een tweewegklep een geladen accu isoleren, waardoor de opgeslagen energie behouden blijft voor de volgende keer opstarten. Of de klep kan de accumulator ontladen voor veilig onderhoud. De mogelijkheid om bidirectionele afdichting te bieden zorgt ervoor dat de accumulator geïsoleerd blijft, ongeacht of de druk hoger is aan de accumulatorzijde of aan de systeemzijde.

Patroonventielintegratie in complexe systemen

Moderne hydraulische systemen maken steeds vaker gebruik van tweewegkleppen in patroonstijl die rechtstreeks in de spruitstukblokken worden geschroefd. Deze aanpak biedt verschillende voordelen. Door meerdere kleppen in één spruitstuk te integreren, elimineert u externe slangen en fittingen, waardoor potentiële lekpaden worden verminderd en de installatie wordt vereenvoudigd. Het compacte ontwerp past beter in mobiele apparatuur met beperkte ruimte.

Patroonkleppen maken ook mogelijk wat ingenieurs brugcircuits noemen. Door individuele tweewegkleppen op elke poort van een cilinder (A- en B-poorten) te plaatsen, krijgt u onafhankelijke controle over elk stroompad. Deze configuratie maakt nauwkeurige meter-in en meter-uit stroomregeling, vlotterfuncties en zelfs motorregeling mogelijk, allemaal met eenvoudige tweewegkleppen gecombineerd in verschillende schakelpatronen.

De belangrijkste belemmering voor het bredere gebruik van cartridgekleppen zijn de kosten, vooral voor kleine tot middelgrote maten (DN10 mm, DN16 mm, DN25 mm). Traditionele cartridgeontwerpen vereisen een complexe bewerking van de afdekplaat, inclusief talloze schuine gaten die onder een hoek zijn geboord. Recente innovaties zijn gericht op het opnieuw ontwerpen van deze afdekplaten met een eenvoudigere geometrie en het gebruik van gecombineerde plugconstructies om de meeste vereisten voor scheve gaten te elimineren. Deze structurele vereenvoudiging verlaagt de productiekosten en zorgt ervoor dat tweewegkleppen in patroonstijl in meer toepassingen concurrerend zijn met traditionele, op een plaat gemonteerde ontwerpen.

[Afbeelding van het spruitstukblok van de hydraulische cartridge]Selectierichtlijnen voor uw toepassing

Bij het kiezen van de juiste tweeweg hydraulische directionele regelklep moet u de klepkarakteristieken afstemmen op uw specifieke vereisten. Een systematische aanpak voorkomt zowel overspecificatie (waardoor geld wordt verspild) als onderspecificatie (wat tot mislukkingen leidt).

Begin met Functie-eisen

Bepaal eerst wat de klep moet doen. Is dit een eenvoudige aan-uit-schakelfunctie waarbij enige lekkage acceptabel is? Of moet u een lading vasthouden zonder dat er drift ontstaat? Moet de klep binnen milliseconden reageren, of is een halve seconde acceptabel?

Voor pure schakeltoepassingen, zoals het inschakelen of omzeilen van een circuit, werken zowel poppet- als spoelontwerpen. Kies op basis van stroomcapaciteit en kosten. Voor het vasthouden van lasten, het isoleren van accu's of elke toepassing waarbij geen lekkage van belang is, wordt een tweewegs hydraulische directionele regelklep van het schoteltype verplicht.

Bereken de stroom- en drukvereisten

Bepaal het maximale debiet dat de klep moet passeren en de maximale druk die deze moet kunnen weerstaan. Houd altijd rekening met een veiligheidsmarge. Als uw cilinder 45 l/min nodig heeft tijdens werking op maximale snelheid, specificeer dan een klep met een vermogen van minimaal 60-70 l/min om rekening te houden met drukval en om te voorkomen dat deze continu op maximale capaciteit draait.

De drukvereisten omvatten zowel de normale werkdruk als de potentiële schokdruk. In mobiele apparatuur kunnen drukpieken als gevolg van plotselinge stops of schokken de normale druk met 50% of meer overschrijden. Uw klep moet deze transiënten zonder schade overleven.

Evalueer omgevingsfactoren

Denk aan de werkomgeving. Zal de klep grote temperatuurschommelingen zien? Is de omgeving vuil of schoon? Zijn trillingen ernstig? Zal de klep moeilijk toegankelijk zijn voor onderhoud?

Zware omgevingen geven de voorkeur aan eenvoudigere, robuustere ontwerpen. Direct werkende schotelkleppen met minimale externe componenten en goede beschermingsgraad (IP) overleven beter in stoffige, vuile of natte omstandigheden. Voorgestuurde kleppen met externe afvoerleidingen en complexe poorten kunnen kwetsbaarder zijn.

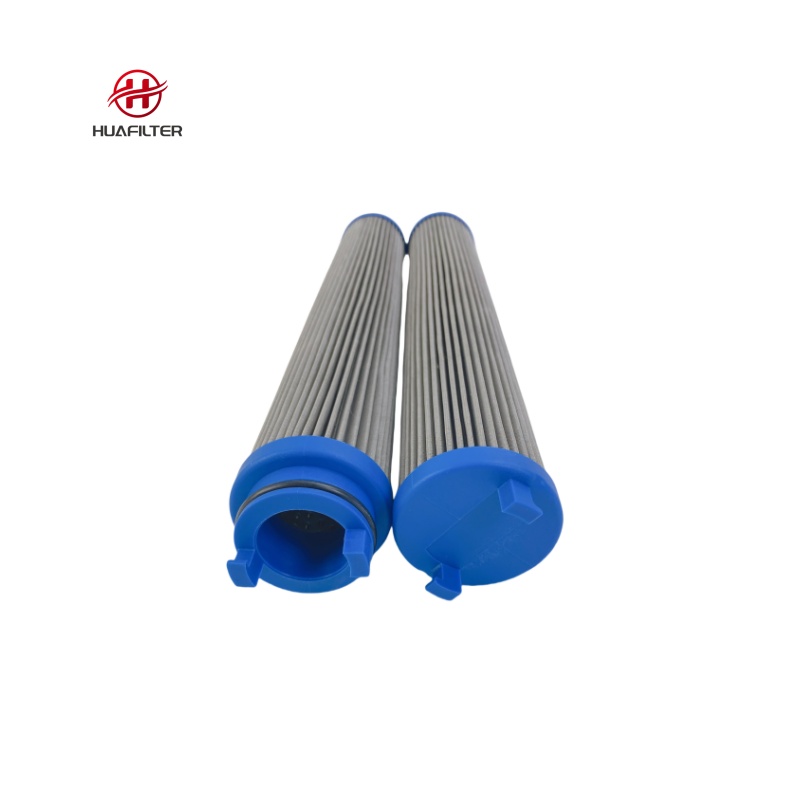

Vloeibare reinheid is niet optioneel

Dit punt verdient nadruk: de zuiverheid van vloeistoffen bepaalt de levensduur van de klep meer dan enige andere factor. De industriestandaard ISO 4406-reinheidscode specificeert het aantal deeltjes in verschillende groottebereiken. De meeste hoogwaardige tweewegkleppen vereisen ISO 4406 18/16/13 of beter.

Dit betekent dat er in een vloeistofmonster van 100 ml niet meer dan 1.300 tot 2.500 deeltjes groter dan 4 micron, 160 tot 320 deeltjes groter dan 6 micron en 20 tot 40 deeltjes groter dan 14 micron mogen voorkomen. Dit lijken kleine aantallen, maar bij vervuilde systemen kunnen deeltjesaantallen 10 tot 100 keer hoger zijn.

Voorgestuurde kleppen zijn bijzonder gevoelig omdat kleine stuuropeningen kunnen verstoppen door een enkel deeltje. Regelventielen lijden aan versnelde slijtage omdat deeltjes vast komen te zitten tussen de spoel en de boring, waardoor ze als slijpmiddel werken. Zelfs schotelkleppen verliezen hun afdichtingsvermogen als deeltjes zich op het zittingoppervlak nestelen.

Het installeren van adequate filtratie en het handhaven van vloeistofreinheid wordt niet alleen aanbevolen, het is essentieel voor het bereiken van de ontwerplevensduur van elke hydraulische tweewegregelklep.

Integratie- en installatieformulier

Kies tussen op een plaat gemonteerde en cartridge-stijlen. Op een plaat gemonteerde kleppen worden vastgeschroefd op een subplaat met gestandaardiseerde poortpatronen (zoals NFPA D03, D05, D07 maten). Ze bieden eenvoudige vervanging en standaardisatie voor alle apparatuurlijnen. Patroonkleppen worden in de spruitstukblokken geschroefd, wat een compactere integratie oplevert, maar een aangepast spruitstukontwerp vereist.

Voor nieuwe ontwerpen of productie in grote volumes bespaart cartridge-integratie ruimte en gewicht. Voor retrofit- of onderhoudssituaties bieden plaatgemonteerde kleppen eenvoudiger onderhoud zonder speciale spruitstukblokken.

Overweeg toekomstige diagnostische behoeften

Moderne systemen profiteren van ingebouwde diagnostiek. Sommige tweewegkleppen zijn voorzien van positieschakelaars die bevestigen wanneer de klep is verschoven. Anderen bieden plaats aan nabijheidssensoren of integreren elektronische diagnostiek in de solenoïdedriver. Deze functies kosten in eerste instantie meer, maar verkorten de tijd voor het oplossen van problemen aanzienlijk.

Bij grote apparatuur of kritieke systemen zijn de kosten van één ongeplande uitschakeling veel hoger dan de premie voor kleppen met diagnosefunctie. Door de kleppositie op afstand te kunnen verifiëren of een vroegtijdige waarschuwing te ontvangen over degradatie van de spoel, worden kostbare storingen voorkomen.

Beste praktijken voor probleemoplossing en onderhoud

Uit gegevens uit de sector blijkt dat de meeste gemelde klepstoringen feitelijk het gevolg zijn van systeemproblemen en niet van defecten aan componenten. Als u deze realiteit begrijpt, verandert uw onderhoudsaanpak.

sử dụng các van định hướng để thực hiện các hoạt động tuần tự như kẹp, ép và chuyển bộ phận. Một trạm hàn robot có thể sử dụng hàng chục van định hướng để định vị phôi, kích hoạt kẹp và điều khiển bộ truyền động đầu hàn.

Wanneer een hydraulische tweewegregelklep defect lijkt te zijn, controleer dan eerst de elektrische problemen. Dit klinkt eenvoudig, maar het lost de meeste problemen sneller en goedkoper op dan mechanische inspectie.

Gebruik een multimeter om de spanning op de solenoïdeaansluitingen te verifiëren tijdens de beoogde werking. Besturingssystemen kunnen fouten ontwikkelen waardoor de spanning de klep niet bereikt, ook al lijkt alles normaal. Meet de spoelweerstand en vergelijk deze met de specificaties van de fabrikant. Een spoel kan openvallen (oneindige weerstand) of gedeeltelijk kortsluiten (lage weerstand), en beide omstandigheden verhinderen een normale werking.

Moderne apparatuur omvat vaak veiligheidsvergrendelingssystemen die de werking van de klep onder bepaalde omstandigheden verhinderen. Een klep kan de juiste spanning hebben, maar werkt nog steeds niet omdat een vergrendeling dit verhindert. Controleer op foutcodes of foutindicatoren in de machinecontroller voordat u ervan uitgaat dat de klep defect is.

Controleer de hydraulische functie

Nadat u de elektrische voeding hebt bevestigd, test u de mechanische werking van de klep. Als uw klep een handmatige override heeft, gebruik deze dan om de klep mechanisch te verschuiven terwijl u de systeemdruk bewaakt. Dit scheidt elektrische bedieningsproblemen van hydraulische problemen.

Meet de druk bij beide kleppoorten onder verschillende bedrijfsomstandigheden. Sommige versleten kleppen werken alleen bij hoge druk omdat de interne speling is toegenomen. Testen over het volledige drukbereik laten zien of de klep aan de specificaties voldoet of vervangen moet worden.

Onderzoek de vloeistofconditie

Donkere, troebele of melkachtige hydraulische olie duidt op ernstige problemen. Donkere olie duidt op oververhitting of oxidatie. Melkachtig uiterlijk betekent waterverontreiniging. Beide omstandigheden leiden tot versnelde klepslijtage en moeten worden aangepakt voordat kleppen worden vervangen.

Controleer het systeemreservoir en de filters. Als de filters verstopt zijn of het oliepeil laag is, ligt het wortelprobleem bij het vloeistofbeheer en niet bij klepstoringen. Veel handleidingen voor het oplossen van problemen raden aan de olieconditie te controleren voordat er een interne klepinspectie plaatsvindt, omdat verontreinigde of verslechterde vloeistof symptomen veroorzaakt die precies lijken op een klepstoring.

Interne inspectie en reiniging

Pas nadat u elektrische en vloeistofproblemen hebt uitgesloten, mag u interne klepinspectie overwegen. Als u een hydraulische tweewegregelklep moet demonteren, werk dan in een schone omgeving en let goed op de staat van de onderdelen.

Zoek naar vernisafzettingen op de spoel of de poppet. Deze bruine of amberkleurige coatings zijn het gevolg van door hitte afgebroken vloeistof en komen vaak voor in ontwerpen met natte ankersolenoïdes waarbij de spoel de omringende olie verwarmt. Vernis kan kleven of een langzame reactie veroorzaken, zelfs als er geen slijtage zichtbaar is.

엔지니어는 정격 유량에서 압력 강하를 최소화하기 위해 유량 통로를 최적화합니다. 앞서 언급한 다중 경로 스풀 설계는 밸브 본체를 더 크게 만들지 않고도 유효 흐름 영역을 늘려 이 문제를 구체적으로 해결합니다. 밸브를 비교할 때 항상 최대 정격 유량뿐만 아니라 예상 유량에서의 압력 강하를 확인하십시오.

Veelvoorkomende faalmodi en hoofdoorzaken

Langzaam of niet schakelen is meestal te wijten aan elektrische problemen, problemen met het stuurcircuit in voorgestuurde kleppen of opbouw van lak. Snel schakelen zonder stroom duidt op interne lekkage of gebroken veren. Externe lekkagepunten voor defecten aan de afdichting, meestal als gevolg van vloeistofincompatibiliteit, schade door verontreiniging of normale slijtage aan het einde van de levensduur.

Eén subtiele faalwijze betreft thermische degradatie in natte armatuurontwerpen. Terwijl vloeistof door hitte wordt afgebroken, hoopt de vernis zich geleidelijk op. De klep blijft werken, maar reageert steeds langzamer. Tegen de tijd dat het falen duidelijk wordt, hebben zich aanzienlijke afzettingen gevormd. Deze storingsmodus is een van de redenen waarom de technologie van de laagvermogenmagneetkleppen (LPSV) zo belangrijk is. Door de warmteontwikkeling terug te brengen van 10-20 watt naar 1-2 watt, voorkomen LPSV-ontwerpen de thermische cycli die tot vernisvorming leiden.

Preventieve onderhoudsstrategie

Effectief onderhoud richt zich op systeemfactoren in plaats van op individuele componenten. Zorg voor zuivere vloeistoffen door goede filtratie. Standaardaanbevelingen vragen om volledige stroomfiltratie op 10 micron absoluut of fijner. Voor systemen met voorgestuurde of servokleppen kan 3-micronfiltratie noodzakelijk zijn.

Controleer de vloeistoftemperatuur en voorkom oververhitting. De meeste hydraulische systemen moeten werken onder de 60°C (140°F). Hogere temperaturen versnellen de oxidatie en degradatie van de afdichtingen. Als uw systeem voortdurend warm wordt, levert het vergroten van de capaciteit van de warmtewisselaar of het verminderen van systeemverliezen betere resultaten op de lange termijn op dan frequente vervanging van componenten.

Plan vloeistofbemonstering en analyse. Olieanalyselaboratoria kunnen slijtagemetalen, vervuiling en vloeistofdegradatie detecteren voordat deze storingen veroorzaken. Trendanalyse in de loop van de tijd brengt de zich ontwikkelende problemen aan het licht, terwijl u nog tijd heeft om corrigerende maatregelen te nemen.

Voor kleppen in kritische toepassingen dient u reserveonderdelen bij te houden en vervangingsintervallen vast te stellen op basis van het aantal cycli of bedrijfsuren. Een tweewegklep in een hoogcyclische toepassing kan miljoenen schakelingen per jaar opleveren. Door deze tijdens gepland onderhoud proactief te vervangen, voorkomt u onverwachte storingen tijdens de productie.

De waarde van geïntegreerde diagnostiek

Positieschakelaars en sensoren geïntegreerd in tweeweg hydraulische directionele regelkleppen transformeren het oplossen van problemen van giswerk naar datagestuurde analyse. Wanneer het besturingssysteem weet of elke klep heeft geschakeld zoals opgedragen, kan het fouten in specifieke componenten onmiddellijk isoleren.

Sommige geavanceerde solenoïdedrivers bevatten huidige bewakings- en diagnosefuncties. Ze detecteren spoelstoringen, kortsluiting of mechanische binding op basis van het stroomverbruik tijdens klepbediening. Deze mogelijkheid maakt voorspellend onderhoud mogelijk, waarbij u componenten vervangt op basis van gemeten degradatie in plaats van te wachten op volledige uitval.

| Symptoom | Meest waarschijnlijke oorzaak | Diagnostische aanpak |

|---|---|---|

| Klep verschuift niet | Geen elektrische stroom naar solenoïde | Meet de spanning op de magneetaansluitingen met een multimeter |

| Klep verschuift langzaam | Vernisophoping, vervuild stuurcircuit, lage systeemdruk (stuurkleppen) | Controleer de staat van de vloeistof, test de handmatige override, meet de stuurdruk |

| Interne lekkage overmatig | Versleten afdichtingsvlakken, beschadigde afdichtingen, vervuiling op de schotelzitting | Meet de lekstroom, inspecteer interne componenten |

| Externe lekkage | Afdichting defect door incompatibiliteit van vloeistoffen of slijtage | Controleer of het vloeistoftype overeenkomt met het afdichtingsmateriaal, controleer de staat van de afdichting |

| Inconsistente werking | Vervuilde vloeistof, problemen met de elektrische verbinding, problemen met het vergrendelingssysteem | Bemonster en test de reinheid van de vloeistof, controleer alle elektrische aansluitingen, verifieer de logica van het besturingssysteem |

| Oververhitting van de spoel | Verkeerde spanning, te hoge inschakelduur, geblokkeerde koelkanalen | Bevestig de voedingsspanning, meet de werkcyclus, controleer of er vuil in de solenoïdebehuizing zit |

Het belangrijkste inzicht voor effectief onderhoud is het inzicht dat een hydraulische tweewegregelklep binnen een systeem werkt. Het aanpakken van alleen de klep en het negeren van problemen met de vloeistofkwaliteit, de elektrische voeding of het systeemontwerp leidt tot herhaalde storingen. De meest betrouwbare systemen combineren kwaliteitscomponenten met gedisciplineerd vloeistofbeheer, een goed elektrisch ontwerp en proactieve monitoring. Wanneer al deze factoren op één lijn liggen, kunnen moderne tweewegkleppen een levensduur in jaren bereiken en miljoenen cycli.