Hydraulische directionele regelkleppen dienen als commandocentrum van vloeistofkrachtsystemen en bepalen wanneer, waar en hoe vloeistof onder druk naar actuatoren stroomt. Deze kleppen regelen de richting van de vloeistofstroom door de verbindingsstatus van interne doorgangen te openen, sluiten of wijzigen. Voor ingenieurs die mobiele apparatuur, industriële automatiseringssystemen of zware machines ontwerpen, is het begrijpen van de verschillende typen hydraulische directionele regelkleppen essentieel om de klepmogelijkheden af te stemmen op de toepassingsvereisten.

De classificatie van hydraulische directionele regelkleppen volgt meerdere dimensies op basis van fysieke structuur, werkingsprincipes en regelmethoden. Elke classificatie richt zich op specifieke prestatiegrenzen die worden gedefinieerd door vloeistofmechanica, elektrische efficiëntie en systeemintegratiebehoeften.

[Afbeelding van overzicht van de interne structuur van de hydraulische directionele regelklep]Classificatie op wegnummer en positienummer

De meest fundamentele classificatie van typen hydraulische directionele regelkleppen maakt gebruik van het W/P-notatiesysteem, waarbij W het aantal manieren (poorten) vertegenwoordigt en P het aantal posities aangeeft dat de klep kan behouden. Deze gestandaardiseerde naamgevingsconventie, afgestemd op de grafische symbolen van ISO 1219-1, biedt direct inzicht in de klepfunctionaliteit.

Het wegnummer verwijst naar externe aansluitpoorten op het klephuis. In standaard industriële toepassingen omvatten deze poorten P (druk-/pomppoort), T (tank-/retourpoort) en werkpoorten die doorgaans zijn gelabeld met A en B. Een vierwegklep wordt aangesloten op vier externe leidingen, terwijl een driewegklep drie poorten heeft en een tweewegklep slechts twee aansluitpunten biedt.

Het positienummer geeft aan hoeveel stabiele toestanden de klepspoel of het element kan bereiken. Een klep met 2 standen werkt op een aan/uit-manier met twee afzonderlijke toestanden. Een klep met 3 standen voegt een neutrale middenpositie toe, wat van cruciaal belang wordt voor het standby-gedrag van het systeem en het energiebeheer.

Veel voorkomende typen hydraulische directionele regelkleppen die deze classificatie gebruiken, zijn onder meer 2/2 kleppen voor eenvoudige aan-uitregeling, 3/2 kleppen voor enkelwerkende cilinderbediening, 4/2 kleppen voor standaard dubbelwerkende cilinderbedieningen en 4/3 kleppen die de meest veelzijdige configuratie vertegenwoordigen voor bidirectionele actuatorbediening met gedefinieerde middenomstandigheden.

De 4/3-directionele regelklep verdient bijzondere aandacht omdat de middenpositiefunctie rechtstreeks van invloed is op de systeemefficiëntie en de houdkracht van de actuator. Er bestaan drie primaire centrumconfiguraties. Het gesloten midden blokkeert alle poorten van elkaar, waardoor de positie van de actuator met hoge statische stijfheid behouden blijft, maar het lossen van de pomp wordt voorkomen. Het tandemcentrum (ook wel P-to-T-centrum genoemd) verbindt de P-poort met T en blokkeert poorten A en B, waardoor de pomp tijdens stand-by met lage druk naar het reservoir kan lossen, waardoor de warmteopwekking en het energieverbruik aanzienlijk worden verminderd. Het open centrum verbindt alle poorten met elkaar, wat nuttig is in specifieke prioriteitscircuits, maar minimale actuatorvasthoudmogelijkheden biedt.

Bij het specificeren van typen hydraulische directionele regelkleppen voor een mobiele graafmachine selecteren ingenieurs doorgaans 4/3 kleppen met tandemcentrum om de hittebelasting van het hydraulisch systeem tijdens inactieve perioden te verminderen, waarbij een iets lagere houdstijfheid wordt geaccepteerd als compromis voor thermisch beheer en brandstofefficiëntie.

Classificatie op klepontwerp: regelkleppen versus schotelkleppen

Naast poort- en positienummers verschillen de typen hydraulische directionele regelkleppen fundamenteel in hun interne stroomregelelementen. De twee belangrijkste ontwerpen zijn plunjerkleppen en schotelkleppen, die elk duidelijke voordelen bieden op basis van de toepassingsvereisten.

Spoelkleppen

Regelkleppen maken gebruik van een cilindrische spoel die in een nauwkeurig bewerkte boring schuift om stromingspaden te openen en te sluiten. De spoel bevat landen (de afdichtingsoppervlakken) en groeven (de stroomdoorgangen). Terwijl de spoel axiaal beweegt, worden poorten die in het kleplichaam zijn aangebracht, blootgelegd of geblokkeerd. Dit ontwerp maakt een oneindige positionering tussen afzonderlijke toestanden mogelijk, waardoor hydraulische directionele regelkleppen van het spoeltype ideaal zijn voor proportionele en servotoepassingen die nauwkeurige stroommodulatie vereisen. De productieprecisie van regelventielen vereist nauwe radiale spelingen, doorgaans 5 tot 25 micrometer, tussen de spoel en de boring om interne lekkage te minimaliseren en tegelijkertijd een soepele werking mogelijk te maken.

De nauwe spelingen die een goede afdichting mogelijk maken, maken plunjerkleppen ook gevoelig voor vloeistofvervuiling. Deeltjes die groter zijn dan de radiale speling kunnen ertoe leiden dat de spoel vastloopt of vastloopt, wat kan leiden tot systeemstoringen. Daarom moeten systemen die directionele regelkleppen van het spoeltype gebruiken een strikte vloeistofreinheid handhaven, doorgaans ISO 4406-reinheidscodes van 18/16/13 of beter voor standaard industriële toepassingen, waarbij servokleppen zelfs strengere niveaus vereisen, zoals 16/14/11.

Schotelkleppen

Schotelkleppen maken gebruik van kegelvormige of kogelvormige elementen die tegen machinaal bewerkte klepzittingen zitten om de stroming te blokkeren. Wanneer deze wordt bediend, komt de schotel omhoog van zijn zitting, waardoor er stroming rond het element mogelijk is. Dit stoel-en-schijfontwerp zorgt voor een superieure afdichting met vrijwel geen interne lekkage in de gesloten positie, waardoor hydraulische directionele regelkleppen van het schoteltype uitstekend geschikt zijn voor toepassingen die een strakke afsluiting vereisen of lasten tegen de zwaartekracht in moeten houden zonder drift.

[Afbeelding van dwarsdoorsnedevergelijking tussen plunjerklep en schotelklep]Schotelkleppen vertonen een aanzienlijk hogere vervuilingstolerantie dan plunjerkleppen, omdat deeltjes niet vast komen te zitten in nauwe spelingen. Het schotelontwerp is geschikt voor vloeistofreinheidsniveaus van ISO 4406 20/18/15 of zelfs iets hoger, zonder direct risico op falen. Deze robuustheid maakt schotelkleppen aantrekkelijk voor mobiele apparatuur die in vuile omgevingen werkt, zoals de mijnbouw, de landbouw of de bouw.

Het stoel-en-schijfmechanisme creëert echter stromingskrachten die niet-lineair veranderen als de schotel opent, waardoor nauwkeurige proportionele bediening een grotere uitdaging is dan bij spoelontwerpen. Richtbare regelkleppen van het schoteltype werken doorgaans in discrete posities in plaats van de stroom continu te moduleren.

| Kenmerkend | Spoelklep | Schotelventiel |

|---|---|---|

| Interne lekkage | Klein maar aanwezig vanwege radiale speling (typisch 0,1-1,0 l/min bij nominale druk) | In wezen nul als u zit |

| Verontreinigingstolerantie | Laag - vereist ISO 4406 18/16/13 of beter | Hoog - tolereert ISO 4406 20/18/15 of hoger |

| Proportioneel controlevermogen | Uitstekend - soepele modulatie over de volledige slag | Beperkt - niet-lineaire stromingskrachten bemoeilijken de controle |

| Drukdaling | Matig en relatief constant over het stroombereik | Kan hoger zijn, varieert afhankelijk van de openingspositie |

| Typische toepassingen | Precisiepositionering, servosystemen, industriële automatisering | Mobiele apparatuur, lastopname, vervuilde omgevingen |

Classificatie volgens activeringsmethode

Typen hydraulische directionele regelkleppen worden ook gecategoriseerd op basis van de manier waarop het klepelement (spoel of schotel) tussen posities wordt bewogen. De activeringsmethode bepaalt de responstijd, de besturingsflexibiliteit en de integratiecomplexiteit.

Handmatige bediening maakt gebruik van fysieke input van de operator via hendels, drukknoppen of pedalen. Deze kleppen vereisen geen externe stroombron en bieden directe feedback van de operator via een mechanische verbinding. Handmatige directionele regelkleppen blijven gebruikelijk in mobiele apparatuur voor noodfuncties of als back-upsystemen, hoewel ze het automatiseringspotentieel beperken en de aanwezigheid van de operator vereisen.

Bij mechanische bediening wordt gebruik gemaakt van eindschakelaars, nokken of rolhendels die fysiek contact maken met bewegende machineonderdelen om klepverschuivingen te activeren. Een bewerkingscentrum kan een door een nok bediende directionele regelklep gebruiken om een hydraulische tafel automatisch om te keren wanneer deze het einde van de rit bereikt. Mechanische bediening zorgt voor betrouwbare sequentiebepaling zonder elektrische stroom, maar mist flexibiliteit voor programmeerbare logica.

Bij pneumatische bediening wordt gebruik gemaakt van perslucht die op een zuiger of membraan inwerkt om de klep te verschuiven. Deze luchtgestuurde directionele regelkleppen waren populair in de industriële automatisering voordat elektronische besturingen dominant werden. Ze verschijnen nog steeds in explosieve atmosferen waar elektrisch schakelen ontstekingsrisico's met zich meebrengt.

Solenoïdebediening is de meest gebruikelijke methode in moderne hydraulische systemen. Een elektromagnetische spoel genereert kracht wanneer hij wordt bekrachtigd, en trekt aan een anker dat ofwel het klepelement rechtstreeks verschuift, ofwel de stuurdruk regelt in een tweetrapsontwerp. Elektrisch bediende directionele regelkleppen kunnen naadloos worden geïntegreerd met programmeerbare logische controllers (PLC's) en maken complexe geautomatiseerde sequenties mogelijk.

De keuze tussen deze bedieningsmethoden hangt af van de besturingsarchitectuur, veiligheidseisen en omgevingsbeperkingen. Binnen elektromagnetisch bediende kleppen komt echter een kritische onderverdeling naar voren die een fundamentele invloed heeft op de stroomcapaciteit en de elektrische efficiëntie.

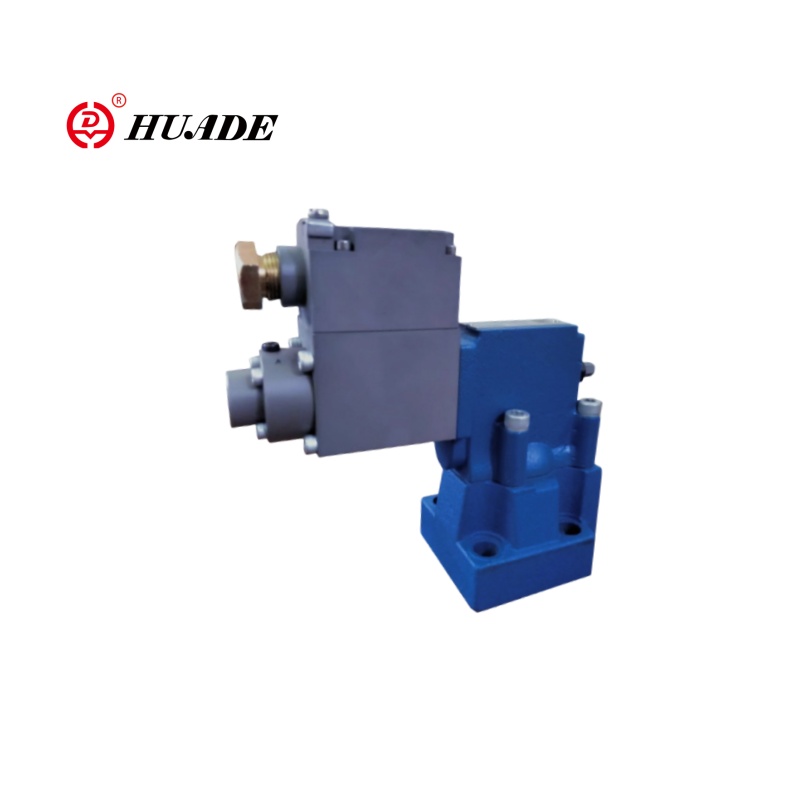

Direct werkend versus pilootgestuurd: kernprincipes

Onder elektrisch bediende hydraulische directionele regelkleppen vertegenwoordigt het onderscheid tussen direct werkende en pilootgestuurde ontwerpen misschien wel de belangrijkste prestatiegrens. Deze twee architecturen pakken de fundamentele technische uitdaging aan om voldoende kracht te genereren om een klepelement te verschuiven tegen vloeistofkrachten en veerbelastingen in.

Direct werkende magneetventielen

Direct werkende magneetventielen gebruiken de elektromagnetische kracht van de spoel om de hoofdklepspoel of schotel direct te bewegen. Wanneer de spoel wordt bekrachtigd, trekt het resulterende magnetische veld aan het anker, dat mechanisch verbonden is met het klepelement. Dit eenvoudige mechanisme biedt verschillende voordelen. Direct werkende kleppen vereisen geen drukverschil tussen inlaat en uitlaat om te functioneren, wat betekent dat ze kunnen werken vanaf 0 bar tot de maximale systeemdruk. Deze drukonafhankelijkheid maakt direct werkende directionele regelkleppen essentieel voor toepassingen waarbij de klep moet verschuiven voordat de systeemdruk toeneemt, zoals tijdens het opstarten van machines of in lagedruk-pilotcircuits.

故障メカニズムを理解することで、事後対応の故障保守から予測状態ベースの保守戦略への移行が可能になります。生産中にバルブが故障するのを待つのではなく、予測アプローチにより劣化を早期に検出し、計画されたダウンタイム中に修理のスケジュールを設定します。

Direct werkende ontwerpen hebben echter te maken met ernstige beperkingen in de stroomcapaciteit. De solenoïde moet voldoende kracht genereren om vloeistofkrachten die op het klepelement inwerken, wrijvingskrachten en veerretourkrachten te overwinnen. De vloeistofkracht neemt toe met zowel de druk als het stroomoppervlak. Naarmate de klep groter wordt om hogere stroomsnelheden te kunnen verwerken, moeten de spoeldiameter en poortgrootte toenemen, waardoor de vloeistofkrachten die de klepbeweging tegenwerken dramatisch toenemen. Om deze grotere krachten te overwinnen, moeten de afmetingen van de solenoïde en het elektrische ingangsvermogen aanzienlijk toenemen.

Deze relatie creëert een economisch en thermisch plafond. Direct werkende directionele regelkleppen die meer dan ongeveer 60 liter per minuut bij hoge druk verwerken, vereisen elektromagneten die zo groot en energievretend zijn dat het ontwerp onpraktisch wordt. Het elektrische vermogen kan oplopen tot 50 tot 100 watt of meer, waardoor aanzienlijke warmte ontstaat die via het kleplichaam en het montageoppervlak moet worden afgevoerd. In compacte hydraulische systemen of dicht opeengepakte elektrische kasten kan deze warmtebelasting betrouwbaarheidsproblemen veroorzaken.

Voorgestuurde magneetventielen

Voorgestuurde magneetkleppen lossen de stroombeperking op via een tweetrapsontwerp. De solenoïde bestuurt een kleine stuurklep die de stuurvloeistof naar kamers aan de uiteinden van de hoofdspoel leidt. Het drukverschil over de hoofdspoel, gecreëerd door deze stuurstroom, genereert voldoende kracht om de hoofdspoel te verschuiven, ongeacht de grootte ervan. In deze architectuur voert de solenoïde alleen signaalgeneratie uit, waardoor veel minder elektrisch vermogen nodig is dan een direct werkend ontwerp dat dezelfde stroom verwerkt. Voorgestuurde directionele regelkleppen kunnen honderden of zelfs duizenden liters per minuut verwerken, terwijl het energieverbruik van de solenoïde onder de 10 tot 20 watt blijft.

De verminderde vraag naar elektriciteit vertaalt zich in een lagere warmteontwikkeling, kleinere elektromagnetische behuizingen en eenvoudiger thermisch beheer. Voor toepassingen met een hoog debiet hebben proefgestuurde ontwerpen niet alleen de voorkeur, maar zijn ze ook noodzakelijk vanuit zowel technisch als economisch oogpunt.

De wisselwerking voor deze efficiëntiewinst is drukafhankelijkheid. Voorgestuurde kleppen vereisen voldoende drukverschil tussen de inlaat- en stuurdrukkamers om de kracht te genereren die nodig is voor het verschuiven van de hoofdspoel. Als de systeemdruk onvoldoende is tijdens het opstarten of bij storingen, kan het zijn dat de hoofdspoel niet volledig of traag verschuift. De minimale stuurdruk varieert doorgaans van 3 tot 5 bar, afhankelijk van de klepgrootte. Ontwerpers moeten ervoor zorgen dat de drukbron die het stuurcircuit van stroom voorziet, betrouwbaar blijft, ongeacht of deze intern uit de hoofddrukleiding wordt gehaald of wordt gevoed door een externe accumulator of een afzonderlijke pomp.

De responstijd verschilt ook. Voorgestuurde kleppen moeten de stuurkamers aan elk spoeluiteinde vullen en leegmaken om het drukverschil voor het schakelen te creëren. Deze hydraulische vertraging voegt 10 tot 50 milliseconden toe aan de schakeltijd vergeleken met direct werkende kleppen van vergelijkbare grootte. Voor de meeste industriële en mobiele toepassingen blijft deze vertraging acceptabel, maar hoogfrequente cyclische toepassingen kunnen ondanks hun stroombeperkingen direct werkende kleppen vereisen.

| Prestatieaspect | Direct werkende magneet DCV | Pilot-bediende solenoïde DCV |

|---|---|---|

| Bedieningsmechanisme | De magneet beweegt de klepspoel/schotel rechtstreeks | Solenoïde bestuurt stuurklep; de stuurdruk verschuift de hoofdspoel |

| Vereiste drukverschil | Geen - werkt vanaf 0 bar tot maximale druk | Vereist minimaal 3-5 bar differentieel voor betrouwbaar schakelen |

| Bereik stroomcapaciteit | Laag tot gemiddeld (meestal tot 60 l/min) | Matig tot zeer hoog (tot 1000+ L/min) |

| Stroomverbruik solenoïde | Hoog (20-100+ watt voor grotere maten) | Laag (typisch 5-20 watt, ongeacht de stroomcapaciteit) |

| Warmteopwekking | Significant bij voortdurende bekrachtiging | Minimaal |

| Reactietijd | Snel (meestal 10-30 ms) | Mobiele apparatuur, lastopname, vervuilde omgevingen |

| Typische toepassingen | Circuits met laag debiet, starten zonder druk, pilootregeling | Hoofdstroomcircuits, systemen met hoog debiet, mobiele apparatuur |

Ingenieurs die hydraulische directionele regelkleppen selecteren voor een graafmachinecircuit van 200 liter per minuut, zouden voorgestuurde kleppen specificeren voor de hoofdgiek-, arm- en bakfuncties om de elektrische warmtebelasting en de complexiteit van de regeling te minimaliseren. Dezelfde machine kan echter gebruik maken van direct werkende kleppen in hulpcircuits met laag debiet, zoals gereedschapsvergrendelingsmechanismen die betrouwbaar moeten werken bij nul systeemdruk.

Geavanceerde besturing: proportionele en servo-directionele regelkleppen

Terwijl standaard directionele regelkleppen in discrete aan-uit-toestanden werken, zorgen geavanceerde hydraulische directionele regelkleppen voor een continue modulatie van debiet en druk via proportionele of servoregeling. Deze kleppen vertegenwoordigen het hoogste niveau van prestaties en complexiteit.

Proportionele directionele regelkleppen maken gebruik van proportionele elektromagneten die een kracht genereren die evenredig is met de ingangsstroom in plaats van eenvoudige aan-uit-elektromagneten. Door het commandosignaal van een controller te variëren, kan de positie van de klepspoel continu over de volledige slag worden aangepast. Dit maakt nauwkeurige controle van de snelheid, acceleratie en kracht van de actuator mogelijk. Een proportionele klep zou de beweging van de giek van een kraan kunnen regelen, waardoor een soepele start, nauwkeurige positionering en zachte stops mogelijk zijn, in plaats van de abrupte beweging die wordt veroorzaakt door het in- of uitschakelen van een standaard directionele regelklep.

Proportionele directionele regelkleppen bevatten doorgaans geïntegreerde elektronica en een positiefeedbacksensor, vaak een lineaire variabele differentiaaltransformator (LVDT), om de regellus intern te sluiten. De ingebouwde elektronica vergelijkt de opgedragen positie met de daadwerkelijke spoelpositie gemeten door de sensor, waarbij de solenoïdestroom wordt aangepast om positioneringsfouten te elimineren. Deze gesloten-lusarchitectuur compenseert variaties in wrijving, vloeistofkrachten en toevoerdruk die anders positioneringsonnauwkeurigheid zouden veroorzaken.

Servo-directionele regelkleppen breiden proportionele klepconcepten uit om nog hogere prestaties te bereiken. Deze kleppen maken gebruik van koppelmotoren, mondstuk-flapper-mechanismen of straalpijpconfiguraties om responstijden van minder dan 10 milliseconden en een frequentierespons van meer dan 100 Hz te bereiken. Servokleppen maken toepassingen mogelijk die een snelle, nauwkeurige besturing vereisen, zoals bewegingssimulators, materiaaltestmachines en actieve trillingsdempingssystemen.

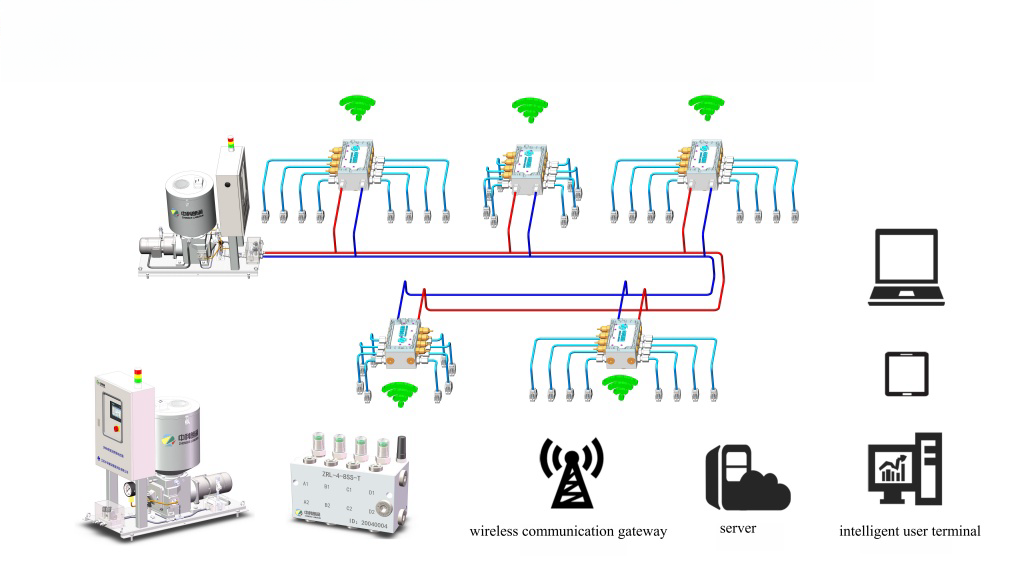

De prestatie-eisen van proportionele en servo-hydraulische directionele regelkleppen leiden tot de behoefte aan digitale communicatie-interfaces. Traditionele analoge stuursignalen die gebruik maken van stroomlussen van 4-20 mA of 0-10 VDC hebben last van elektrische ruis, signaaldrift en beperkte diagnostische mogelijkheden. Naarmate de reactietijden van de kleppen afnemen en de positioneringsvereisten strenger worden, wordt de integriteit van het analoge signaal de beperkende factor in de systeemprestaties.

Digitale integratie: IO-Link-protocol in hoogwaardige directionele regelkleppen

De industriële verschuiving naar Industrie 4.0-connectiviteit heeft aanzienlijke veranderingen teweeggebracht in de manier waarop geavanceerde typen hydraulische directionele regelkleppen communiceren met besturingssystemen. Digitale communicatieprotocollen, met name IO-Link, pakken de beperkingen van analoge signalering aan en maken tegelijkertijd diagnostische mogelijkheden mogelijk die met conventionele bedrading onmogelijk zijn.

IO-Link brengt point-to-point digitale communicatie tot stand tussen de klep en een mastercontroller via een standaard niet-afgeschermde kabel. Deze enkele kabel transporteert stroom, digitale commandosignalen en bidirectionele datacommunicatie. In tegenstelling tot veldbusnetwerken die dure afgeschermde kabels en een complexe netwerkconfiguratie vereisen, maakt IO-Link gebruik van eenvoudige driedraadsverbindingen, terwijl de robuuste ruisimmuniteit behouden blijft via digitale codering.

De voordelen voor proportionele en servo-directionele regelkleppen zijn aanzienlijk. Digitale commando's elimineren de signaaldrift en ruisopname die de analoge precisie aantasten. Parameterwijzigingen kunnen via software worden doorgevoerd in plaats van fysieke aanpassingen, waardoor de inbedrijfstellingstijd dramatisch wordt verkort. Het allerbelangrijkste is dat IO-Link continue toegang biedt tot interne klepgegevens, waaronder spoeltemperatuur, cumulatieve bedrijfsuren, cyclustellingen, feedback over de spoelpositie en gedetailleerde foutcodes.

[Afbeelding van het connectiviteitsdiagram van de IO-Link digitale hydraulische klep]Deze diagnostische gegevensstroom maakt conditiebewakingsstrategieën mogelijk die voorheen onmogelijk waren. Door de temperatuurtrends van de spoel in de loop van de tijd te volgen, kan het systeem geleidelijke verslechtering van de koelpaden of kapotte isolatie detecteren voordat catastrofaal falen optreedt. Het monitoren van de responstijdafwijking brengt slijtage in de pilotfase of door vervuiling veroorzaakte wrijvingstoename aan het licht. Deze inzichten maken voorspellende onderhoudsplanning mogelijk, waardoor ongeplande downtime wordt geminimaliseerd.

Met IO-Link uitgeruste typen hydraulische directionele regelkleppen zijn in juli 2022 met de volumeproductie begonnen en zijn nu verkrijgbaar in zowel direct werkende als pilootgestuurde configuraties. De technologie ondersteunt zowel proportionele als standaard aan/uit-kleppen, hoewel het grootste voordeel zich voordoet in hoogwaardige toepassingen waarbij signaalkwaliteit en diagnostische diepte de bescheiden kostenpremie rechtvaardigen.

Selectiecriteria voor verschillende typen hydraulische richtingsregelkleppen

Het selecteren van de juiste typen hydraulische directionele regelkleppen vereist een systematische evaluatie van meerdere prestatiedimensies. Het beslissingskader moet een evenwicht vinden tussen de vereisten voor vloeibaar vermogen, elektrische beperkingen, controlevereisten en economische factoren.

Het debiet is de belangrijkste bepalende factor. Toepassingen die minder dan 60 liter per minuut vereisen, kunnen gebruik maken van direct werkende of voorgestuurde kleppen, waarbij de keuze wordt bepaald door de beschikbaarheid van druk en de behoeften aan responstijd. Systemen die hogere debieten verwerken, moeten voorgestuurde kleppen gebruiken om overmatige solenoïdegrootte en warmteontwikkeling te voorkomen. Pogingen om direct werkende kleppen te specificeren voor toepassingen met een hoog debiet resulteren in oneconomische ontwerpen met ernstige uitdagingen op het gebied van thermisch beheer.

Het werkdrukbereik is verschillend voor de twee hoofdkleptypen. Direct werkende directionele regelkleppen kunnen het volledige drukbereik aan, van nul tot het maximum van het systeem, waardoor ze verplicht zijn voor circuits die moeten functioneren voordat de druk wordt opgebouwd of tijdens drukverliesscenario's. Voorgestuurde kleppen vereisen een minimaal drukverschil voor een betrouwbare werking, doorgaans 3 tot 5 bar. Toepassingen waarbij dit minimum niet kan worden gegarandeerd, vereisen direct werkende kleppen of externe stuurtoevoervoorzieningen.

De nauwkeurigheid van de besturing bepaalt of standaard aan/uit-kleppen voldoende zijn of dat proportionele of servo-directionele regelkleppen nodig zijn. Eenvoudige opeenvolgende handelingen zoals klemmen, uitschuiven of intrekken vereisen alleen discrete positiewisseling. Toepassingen die vloeiende bewegingsprofielen, nauwkeurige positionering of krachtregeling vereisen, vereisen proportionele controle. Extreem dynamische toepassingen zoals actieve stabilisatie of tracking met hoge bandbreedte vereisen servokleppen ondanks hun hogere kosten en onderhoudsvereisten.

De capaciteiten voor vloeistofreinheid moeten in lijn zijn met de gevoeligheid van het klepontwerp. Richtbare regelkleppen van het spoeltype vereisen strikt schoon onderhoud, doorgaans ISO 4406 18/16/13 of beter, terwijl servokleppen een nog strengere controle vereisen. Toepassingen in vervuilde omgevingen of waar het onderhoud van de filtratie inconsistent kan zijn, zouden de voorkeur moeten geven aan schotelkleppen die ISO 4406 20/18/15 of iets hogere vervuilingsniveaus tolereren.

Omgevingsfactoren beïnvloeden zowel het kleptype als de integratieaanpak. Mobiele apparatuur die wordt blootgesteld aan trillingen, extreme temperaturen en vuile omstandigheden maakt doorgaans gebruik van voorgestuurde schotelkleppen met robuuste mechanische interfaces. Industriële automatisering in gecontroleerde omgevingen kan gebruik maken van regelventielen met proportionele regeling en digitale netwerken. Explosieve atmosferen kunnen pneumatische bediening of intrinsiek veilige elektrische ontwerpen vereisen, ongeacht andere voorkeuren.

De beschikbaarheid van elektrische energie en beperkingen op het gebied van thermisch beheer hebben soms voorrang op hydraulische overwegingen. Een compacte elektrohydraulische unit met beperkte koelcapaciteit zou voorgestuurde kleppen kunnen specificeren, puur om de warmteontwikkeling te verminderen, waarbij de drukafhankelijkheid als een noodzakelijke afweging wordt geaccepteerd. Omgekeerd kan een mobiele machine met voldoende elektrische capaciteit en koeling, maar die in load-sensing-systemen werkt, gebruik maken van direct werkende kleppen om de drukonafhankelijkheid te behouden.

De integratiearchitectuur heeft steeds meer invloed op selectiebeslissingen. Systemen die zijn ontworpen voor Industrie 4.0-connectiviteit moeten proportionele of servo-directionele regelkleppen met IO-Link- of veldbusinterfaces specificeren om het verzamelen van diagnostische gegevens en voorspellende onderhoudsstrategieën mogelijk te maken. Traditionele systemen zonder data-infrastructuur kunnen analoge of aan-uit-kleppen blijven gebruiken totdat een bredere upgrade van het besturingssysteem digitale conversie rechtvaardigt.

Veel voorkomende toepassingen per type hydraulische directionele regelklep

Verschillende typen hydraulische directionele regelkleppen domineren specifieke toepassingscategorieën op basis van hun prestatiekenmerken die overeenkomen met de eisen van de industrie.

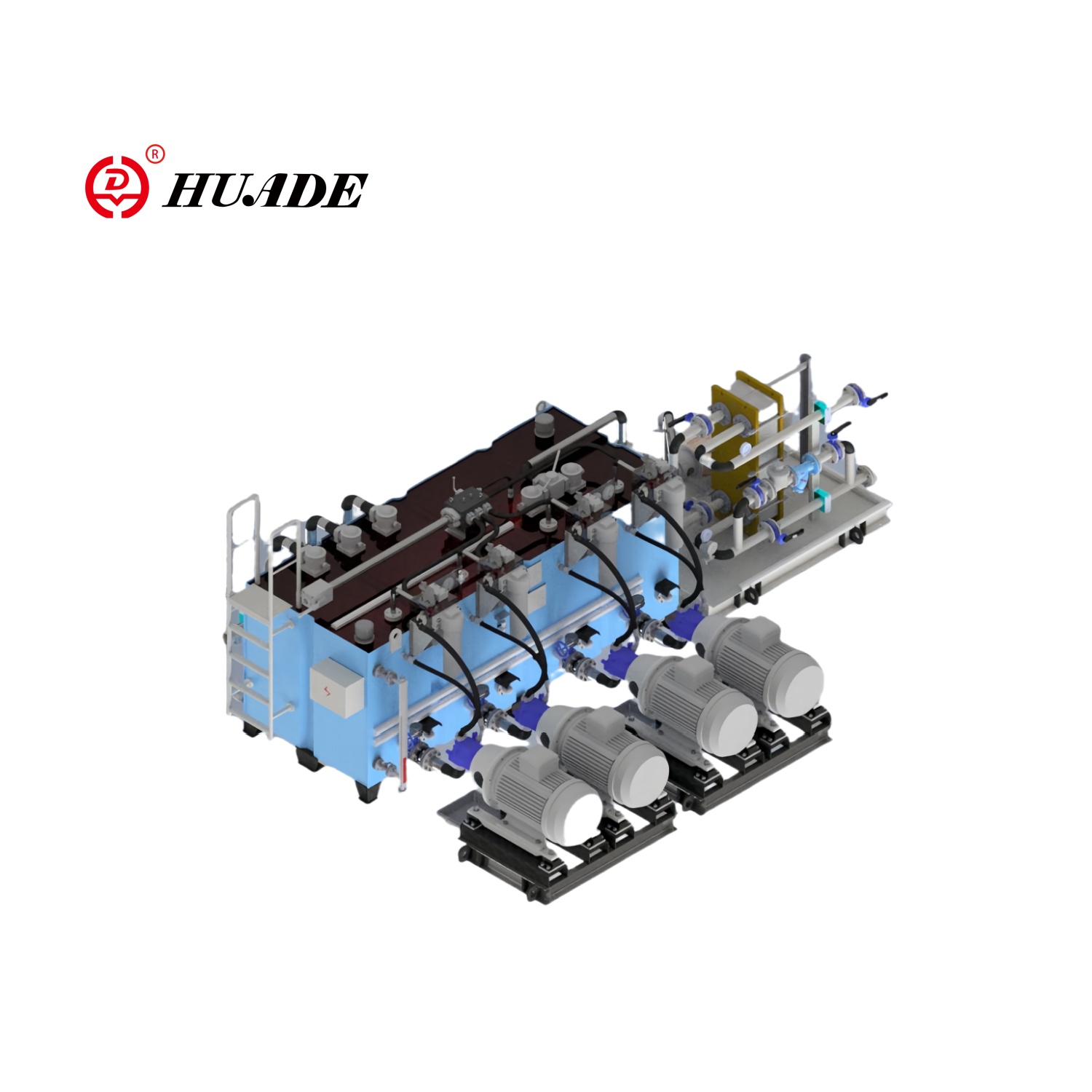

Mobiele bouwmachines zoals graafmachines, wielladers en bulldozers maken voornamelijk gebruik van voorgestuurde, lastgevoelige directionele regelkleppen in 4/3 configuraties. Deze machines vereisen een hoge stroomcapaciteit (vaak 200 tot 600 liter per minuut) om grote giekcilinders en rijmotoren aan te drijven, terwijl de complexiteit van het elektrische systeem redelijk behouden blijft. Het pilootgestuurde ontwerp zorgt ervoor dat het stroomverbruik van de solenoïde laag blijft, ondanks hoge stroomsnelheden. Load-sensing-circuits met tandem-middenkleppen verminderen het brandstofverbruik van de motor tijdens inactieve perioden, een cruciaal voordeel in bedrijfscycli met aanzienlijke wachttijden tussen werkcycli.

Landbouwtrekkers maken gebruik van vergelijkbare typen kleppen voor de bediening van werktuigen, maar bevatten vaak elektrohydraulische proportionele regelkleppen voor hefinrichtingen en stuursystemen waarbij soepele bewegingen het comfort en de precisie van de machinist verbeteren. De ruige, vuile omgeving die kenmerkend is voor landbouwactiviteiten geeft de voorkeur aan schotelkleppen in hoofdwerktuigcircuits waar de tolerantie voor vervuiling groter is dan de voordelen van proportionele spoelbediening.

Industriële spuitgietmachines maken gebruik van proportionele directionele regelkleppen van het spoeltype om de openings-, sluitings- en uitwerpsequenties van de matrijs te regelen. De nauwkeurige snelheidsregeling maakt optimalisatie van de cyclustijd mogelijk en voorkomt schade aan matrijzen of onderdelen. De gecontroleerde fabrieksomgeving maakt het mogelijk de strikte vloeistofreinheid te handhaven die deze servo-kwaliteitskleppen vereisen. Klepconfiguraties met gesloten midden zorgen voor een stevige controle van de matrijspositie onder injectiedrukbelastingen.

De hydrauliek van werktuigmachines voor freesmachines, slijpmachines en draaibanken maakt doorgaans gebruik van proportionele of servo-directionele regelkleppen die de asvoedingssnelheden en de gereedschapsklemming regelen. De positioneringsnauwkeurigheid en soepele beweging die essentieel zijn voor de kwaliteit van de oppervlakteafwerking vereisen het continue modulatievermogen dat deze kleptypen bieden. In geavanceerde werktuigmachines maken servokleppen met een frequentierespons van meer dan 100 Hz trillingsdemping mogelijk die de snijkwaliteit verbetert.

Materiaaltestapparatuur en lucht- en ruimtevaartsimulatiesystemen vertegenwoordigen het uiterste van de prestatie-eisen. Deze toepassingen maken gebruik van servo-directionele regelkleppen met responstijden van minder dan 10 milliseconden en een positioneringsresolutie gemeten in microns. De kleppen werken met extreem schone vloeistoffen, vaak ISO 4406 15/13/10 of beter, en vereisen gespecialiseerde filtratie- en conditioneringsapparatuur om de vereiste zuiverheidsniveaus te behouden.

Mariene dekmachines zoals kranen, lieren en luikdeksels maken gebruik van robuuste, voorgestuurde directionele regelkleppen die kunnen werken in corrosieve zoutwateromgevingen. Deze kleppen maken vaak gebruik van schotelontwerpen voor een goede afsluiting bij het vasthouden van hangende lasten en maken gebruik van explosieveilige elektromagnetische behuizingen om te voldoen aan de maritieme veiligheidsnormen.

Eenvoudige pneumatische circuits die hydraulische persen, heftafels of materiaaltransportapparatuur besturen, maken vaak gebruik van direct werkende 4/2 of 4/3 directionele regelkleppen. Deze toepassingen waarderen eenvoud en lage kosten boven geavanceerde functies, en hun bescheiden stroomvereisten (doorgaans minder dan 40 liter per minuut) blijven binnen de mogelijkheden van direct werkende kleppen.

Opkomende trends in hydraulische directionele regelkleptechnologie

De evolutie van typen hydraulische directionele regelkleppen gaat verder langs verschillende parallelle paden, aangedreven door Industrie 4.0-integratie, mandaten op het gebied van energie-efficiëntie en eisen op het gebied van miniaturisatie.

Digitale communicatieprotocollen breiden zich uit van hoogwaardige proportionele en servokleppen naar standaard aan-uit directionele regelkleppen. Naarmate de toenemende kosten van IO-Link-interface-elektronica afnemen, bieden zelfs standaard 4/3-kleppen nu digitale connectiviteitsopties. Deze democratisering van diagnostische gegevens maakt conditiemonitoring mogelijk voor hele hydraulische systemen in plaats van alleen voor premiumcomponenten, waardoor de algehele effectiviteit van de apparatuur (OEE) wordt verbeterd door een betere onderhoudsplanning.

Energie-efficiënte druk stimuleert de acceptatie van geavanceerde middenpositieontwerpen en lastafhankelijke hydrauliek. Moderne mobiele apparatuur maakt steeds vaker gebruik van proportionele directionele regelkleppen met elektronische regeleenheden die geavanceerde drukcompensatie-algoritmen implementeren, waardoor de vermogensverliezen die inherent zijn aan traditionele stroomverdelers en prioriteitskleppen worden verminderd. Sommige systemen maken nu gebruik van individuele elektromotoren die kleine pompen bij elke actuator aandrijven, waardoor de directionele regelklep volledig wordt geëlimineerd in een verschuiving naar elektrohydraulische actuatoren (EHA's).

Klepintegratie gaat door met het comprimeren van meerdere functies in afzonderlijke lichamen. Op het spruitstuk gemonteerde directionele regelkleppen omvatten steeds vaker drukcompensatie, lasthoudende terugslagkleppen en elektronische regeling rechtstreeks in de klepconstructie in plaats van dat er afzonderlijke componenten nodig zijn. Deze integratie vermindert lekpunten, vereenvoudigt de montage en verkleint de fysieke voetafdruk van hydraulische systemen.

Verbeteringen in de verontreinigingstolerantie zijn gericht op het verlengen van de onderhoudsintervallen en het verlagen van de totale eigendomskosten. Sommige fabrikanten bieden nu hybride ontwerpen aan die de verontreinigingstolerantie van schotelkleppen combineren met continue stroommodulatie, waardoor de prestaties van de plunjerklep worden benaderd door middel van geavanceerde zittinggeometrieën en besturingsalgoritmen.

Functionele veiligheidseisen uit normen als ISO 13849 en IEC 61508 hebben steeds meer invloed op het ontwerp van directionele regelkleppen. Op veiligheid beoordeelde kleppen omvatten redundante sensoren, diagnostische dekking voor mogelijke storingsmodi en geïntegreerde monitoring die gevaarlijke fouten detecteert. Dankzij deze kenmerken kunnen hydraulische systemen de vereiste veiligheidsintegriteitsniveaus (SIL 2 of SIL 3) bereiken die voorheen moeilijk te bereiken waren met vloeistofkrachtcomponenten.

Door het volledige spectrum van typen hydraulische directionele regelkleppen te begrijpen, kunnen ingenieurs weloverwogen beslissingen nemen die de systeemprestaties, betrouwbaarheid en kosten optimaliseren. De classificatie op basis van weg- en positienummers, ontwerp van klepelementen, bedieningsmethode en werkingsprincipe biedt een gestructureerd raamwerk voor klepselectie. Binnen dit raamwerk stelt het fundamentele onderscheid tussen direct werkende en pilootgestuurde ontwerpen grenzen aan de stroomcapaciteit die geen enkele vorm van ontwerpoptimalisatie kan overwinnen. Proportionele en servotechnologieën vergroten de besturingsprecisie voor veeleisende toepassingen en stimuleren tegelijkertijd de acceptatie van digitale interfaces die kleppen transformeren van passieve componenten in intelligente knooppunten in netwerkbesturingsarchitecturen. Naarmate hydraulische systemen evolueren naar een grotere integratie met industriële netwerken en hogere efficiëntienormen, wordt het afstemmen van klepmogelijkheden op toepassingsvereisten steeds geavanceerder, waardoor diepgaande kennis van zowel vloeistofmechanica als regelsysteemtechniek vereist is.