In deze uitgebreide gids wordt de hydraulische proportionele besturingstechnologie in eenvoudige bewoordingen uitgelegd, waarbij alles wordt behandeld, van basiswerkprincipes tot geavanceerde servobesturingstoepassingen.

Wat is een hydraulisch proportioneel ventiel?

Of het nu gaat om het upgraden van bestaande apparatuur of het ontwerpen van nieuwe systemen, het begrijpen van proportionele kleptechnologie helpt de prestaties van het hydraulische systeem te optimaliseren en tegelijkertijd voorbereidingen te treffen voor toekomstige Industrie 4.0-integratievereisten.wat is een proportioneel ventiel.

Belangrijkste kenmerken:

- Zet analoge elektrische signalen (0-10V, 4-20mA) om in nauwkeurige hydraulische bediening

- Biedt oneindige positionering tussen volledig open en gesloten toestanden

- Maakt soepele, geleidelijke machinebewegingen mogelijk

- Proportionele versus servo versus standaardkleppen: technische vergelijking

Zie het als een dimmerschakelaar voor hydraulisch vermogen, waardoor u exacte controle krijgt in plaats van alleen maar 'vol vermogen' of 'uit'.

Hoe hydraulische proportionele kleppen werken:Het controleproces

Basis werkingsprincipe

De klepcontroller stuurt een analoog elektrisch signaal (doorgaans 0-10 V DC of 4-20 mA stroomlus) naar de proportionele magneetactuator.

De proportionele solenoïde zet elektrische stroom om in magnetische kracht. Hogere stroom = sterker magnetisch veld = grotere actuatorkracht.

Magnetische kracht beweegt de klepspoel tegen de veerweerstand in. De positie van de spoel komt rechtstreeks overeen met de sterkte van het ingangssignaal.

De beweging van de spoel varieert de opening van de hydraulische opening, waardoor de stroomsnelheid, druk of gerichte stroompaden worden geregeld.

LVDT-positiesensoren of druktransducers geven realtime feedback aan de klepversterker voor nauwkeurige servobesturing.

Hãy nhớ quy tắc đơn giản này:

Pulsbreedtemodulatie (PWM):Vermindert het stroomverbruik en de warmteontwikkeling, terwijl de nauwkeurige krachtcontrole behouden blijft.

Dither-frequentie:Kleine oscillaties (typisch 100-300 Hz) overwinnen statische wrijving en verbeteren de klepresolutie tot ±0,1% van de volledige schaal.

Signaalstijging:Geleidelijke veranderingen in de invoer voorkomen hydraulische schokken en zorgen voor een soepele acceleratie/deceleratie van de actuator.

Technische specificaties en prestatieparameters

Kritieke prestatiestatistieken

| Parameter | Typisch bereik | Hoge prestaties |

|---|---|---|

| Stroomcapaciteit | 10-500 l/min | Tot 2000 l/min |

| 압력: 얼마나 많은 힘이 듭니까? | 210-350 bar | Tot 700 bar |

| Reactietijd | 50-200 ms | 15-50 ms |

| Lineariteit | ±3-5% | ±1% |

| Hysterese | 2-5% | <1% |

| Oplossing | 0,5-1% | 0,1% |

| Frequentierespons | 10-50 Hz | 100+ Hz |

Tot 2000 l/min

Spanningsregeling:±10 V, 0-10 V gelijkstroom

Huidige controle:4-20mA, 0-20mA

Digitale protocollen:CANopen, EtherCAT, IO-Link, Profinet

Feedbacktypen:LVDT, potentiometer, druktransducer

Soorten proportionele regelkleppen

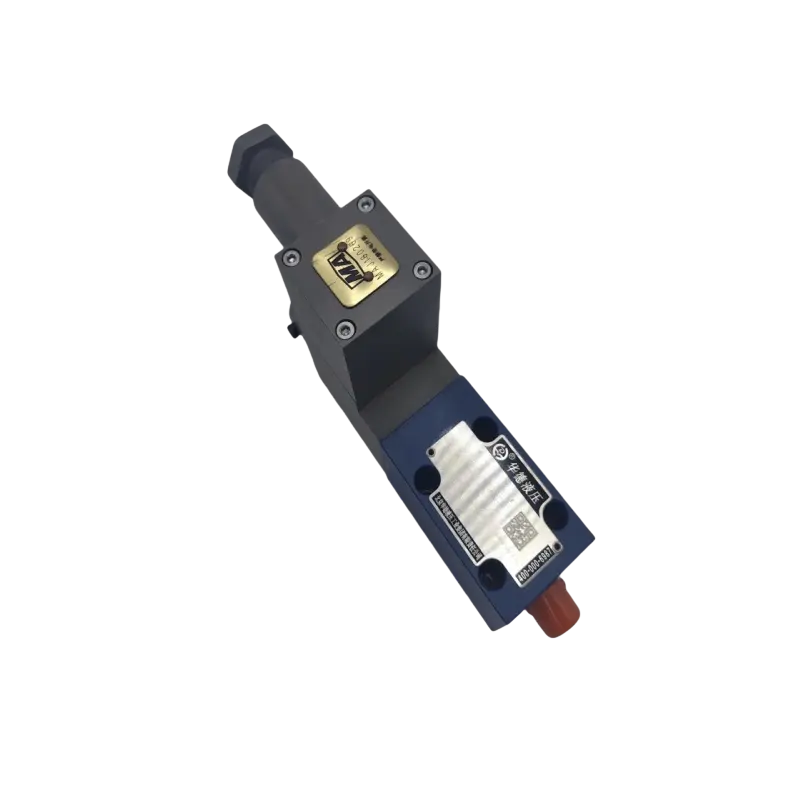

1. Proportionele stroomregelkleppen

Functie:Regel de volumestroom voor snelheidsregeling

Toepassingen:CNC-bewerkingsmachines, robotactuators, transportsystemen

Stroombereik:5-500 l/min met ±2% nauwkeurigheid

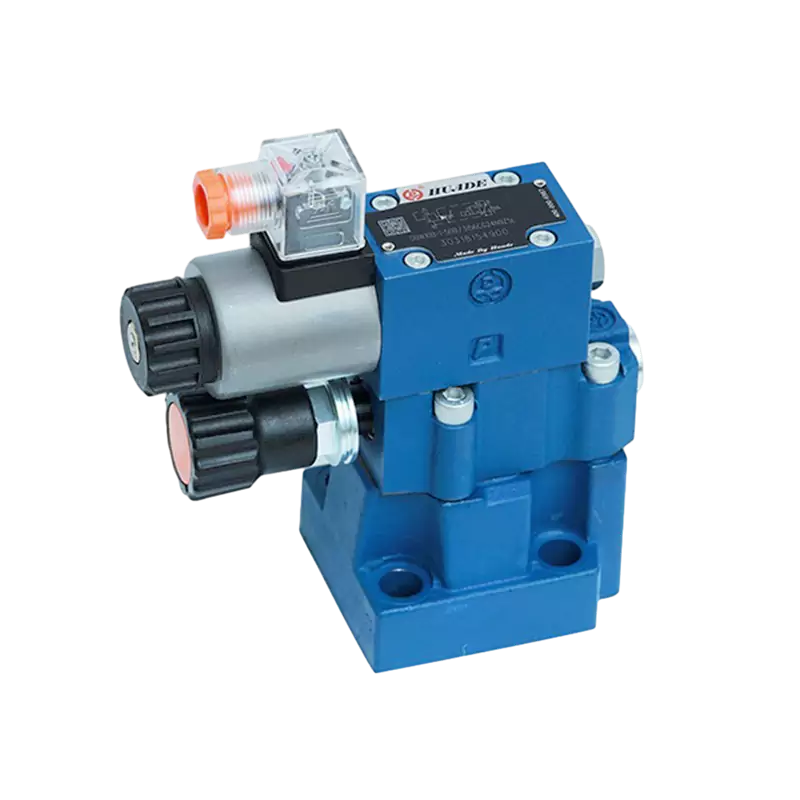

2. Proportionele drukontlast-/reduceerventielen

Functie:Handhaaf een constante druk of beperk de maximale systeemdruk

Toepassingen:Spuitgieten, materiaaltesten, klemsystemen

Drukbereik:5-350 bar met ±1% regelnauwkeurigheid

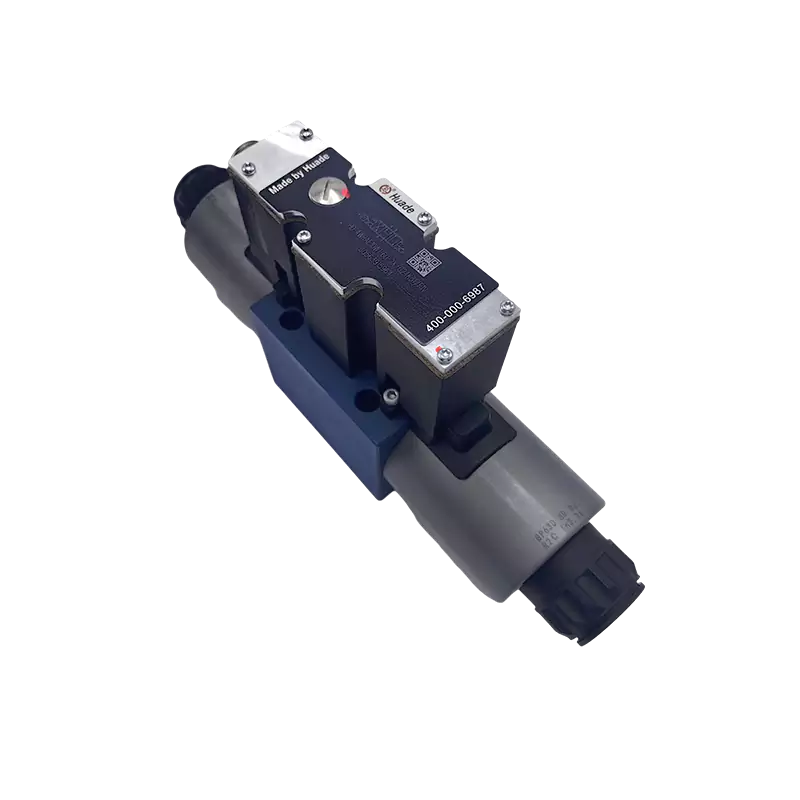

3. Proportionele directionele regelkleppen

Functie:Controleer de stroomrichting en -snelheid tegelijkertijd

Configuraties:4/3-weg, 4/2-weg met proportionele debietregeling

Toepassingen:Mobiele hydrauliek, industriële automatisering, servopositionering

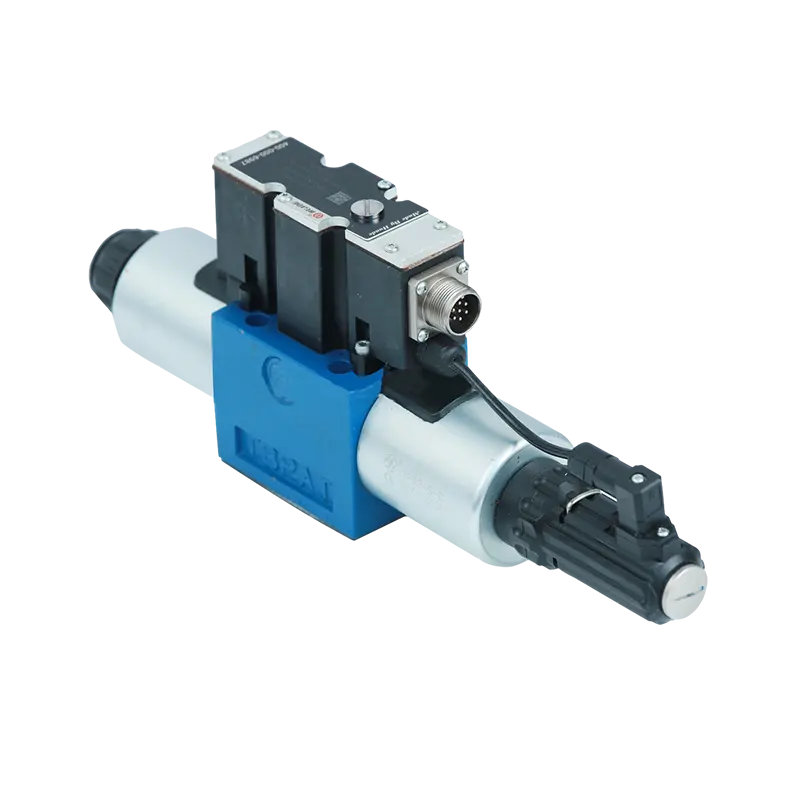

4. Tweetraps servo-proportionele kleppen

Functie:High-flow-toepassingen met precisie op servoniveau

Proeffase:Kleine servoklep bestuurt de spoel van het hoofdpodium

Toepassingen:Mobiele hydrauliek, industriële automatisering, servopositionering

Proportionele versus servo versus standaardkleppen: technische vergelijking

| Specificatie | Standaard klep | Proportionele klep | Openingsbereik |

|---|---|---|---|

| Controleresolutie | Alleen aan/uit | 0,1-1% | 0,01-0,1% |

| Frequentierespons | N.v.t | 10-50 Hz | 100-500 Hz |

| Drukdaling | 3-10bar | 5-15 bar | 3-10bar |

| Verontreinigingstolerantie | ISO20/18/15 | ISO19/16/13 | ISO16/14/11 |

| Kostenfactor | 1x | 3-5x | 8-15x |

| Onderhoudsinterval | 2000 uur | 3000-5000 uur | 1000-2000 uur |

Geavanceerde toepassingen en industriële gebruiksscenario's

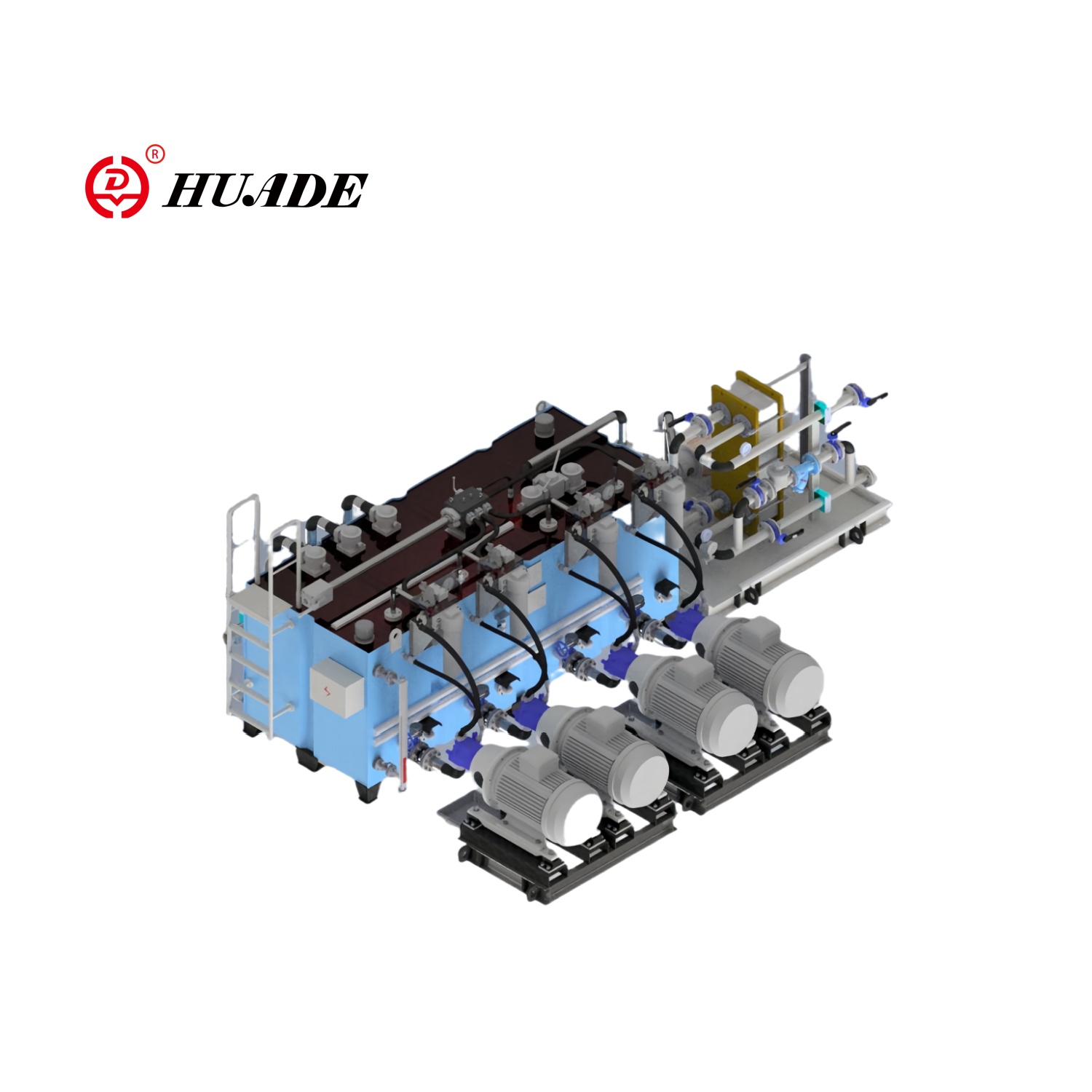

Productieautomatisering

- Spuitgieten:Drukregeling binnen ±0,5% voor consistente onderdeelkwaliteit

- Metaal vormen:Krachtcontrole tot 5000 ton met proportionele drukregeling

- Assemblagelijnen:Load-sensing drukregeling voor energie-efficiëntie

Mobiele apparatuur

- Graafmachinebesturing:Reactietijd tussen joystick en klep <100 ms voor comfort voor de machinist

- Kraanoperaties:Vätskedynamikoptimering från naturen

- Landbouwmachines:Pompregeling met variabel slagvolume voor aftakastoepassingen

Lucht- en ruimtevaart en defensie

- Vluchtsimulators:Bewegingsplatformbediening met positioneringsnauwkeurigheid van ±0,1 mm

- Vliegtuigsystemen:Bediening van landingsgestel en vluchtbesturingsoppervlak

- Testapparatuur:Vermoeidheidstesten met nauwkeurige kracht- en frequentiecontrole

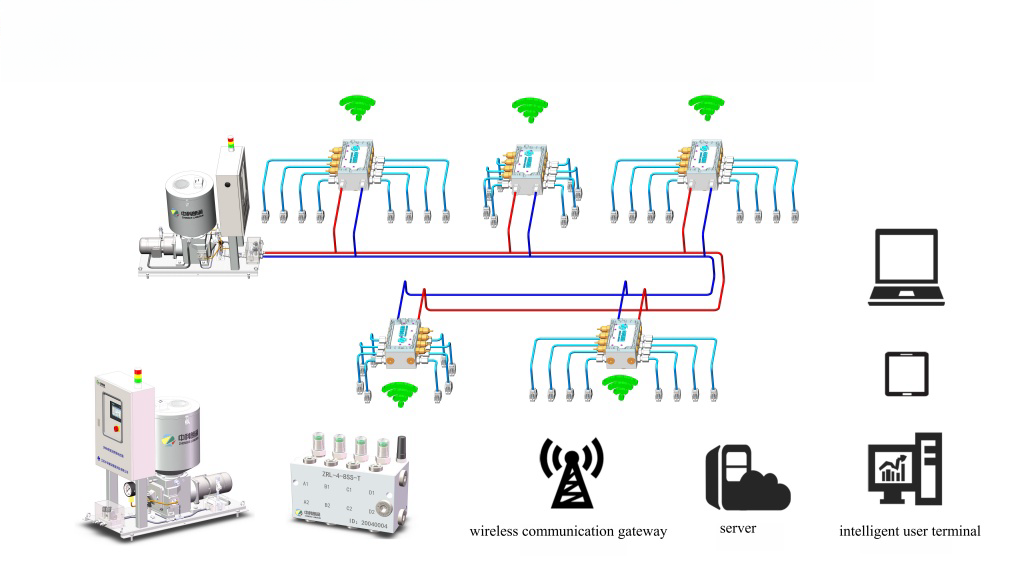

Besturingssysteemintegratie en netwerken

PLC-integratie

De meeste proportionele kleppen communiceren met programmeerbare logische controllers via:

- Analoge I/O:4-20mA stroomlussen of ±10V spanningssignalen

- Ventielversterkers:Converteer PLC-uitgangen naar de juiste klepaandrijfsignalen

- Ingebouwde elektronica (OBE):Geïntegreerde besturingselektronica vereenvoudigt de bedrading

Industriële communicatieprotocollen

- EtherCAT:Real-time Ethernet voor snelle servotoepassingen

- CANopen:Gedistribueerde controle in mobiele en industriële apparatuur

- IO-link:Point-to-point communicatie voor slimme sensorintegratie

- Profinet/Profibus:Compatibiliteit met het automatiseringsecosysteem van Siemens

Gesloten regelalgoritmen

- PID-regeling:Proportionele-integrale-afgeleide feedbackcontrole

- Feed-forward:Anticiperende controle voor verbeterde dynamische respons

- Adaptieve controle:Zelfregelende parameters voor variërende belastingsomstandigheden

Probleemoplossing en diagnostische procedures

Veelvoorkomende faalmodi en oplossingen

Spoel blijft hangen (80% van de storingen)

Oorzaak:Verontreinigde hydraulische vloeistof of vernisophoping

Oplossing:Systeem spoelen, filters vervangen, ISO 19/16/13 reinheid handhaven

Preventie:Filtervervanging na 500 uur, vloeistofanalyse

Signaalafwijking/lineariteitsverlies

Oorzaak:Temperatuureffecten, veroudering van componenten, elektrische interferentie

Oplossing:Herkalibratie, EMI-afscherming, temperatuurcompensatie

Testprocedure:5-punts lineariteitscontrole met gekalibreerde instrumentatie

Trage responstijd

Oorzaak:Interne lekkage, onvoldoende toevoerdruk, elektrische problemen

Oplossing:Vervanging van afdichtingen, drukoptimalisatie, afstemming van de versterker

Meting:Stapresponsietest met oscilloscoopbewaking

Voorspellende onderhoudsstrategieën

- Trillingsanalyse:Detecteer mechanische slijtage in klepcomponenten

- Olieanalyse:Bewaak de verontreinigingsniveaus en de uitputting van additieven

- Thermische weergave:Identificeer problemen met de elektrische verbinding

- Prestatietrends:Houd de responstijd en de achteruitgang van de nauwkeurigheid bij

Selectiecriteria en maatrichtlijnen

Stroomvereisten

Bereken de benodigde stroom:

- Industrie 4.0-integratie

- A = Actuatoroppervlak (cm²)

- V = Gewenste snelheid (m/min)

- η = Systeemefficiëntie (0,85-0,95)

Maatventiel voor 120-150% van de berekende flow voor optimale controle.

Drukclassificaties

- Systeemdruk:Klepwaarde ≥ 1,5 × maximale systeemdruk

- Drukdaling:Houd een druk van 10-15 bar aan over de klep voor een goede controle

- Tegendruk:Houd rekening met de beperkingen van de retourleiding wat betreft de maatvoering

Milieuoverwegingen

- Temperatuurbereik:Standaard (-20°C tot +80°C), opties voor hoge temperaturen beschikbaar

- Trillingsbestendigheid:Naleving van IEC 60068-2-6 voor mobiele toepassingen

- IP-bescherming:IP65/IP67-classificaties voor zware omgevingen

- Explosiebescherming:ATEX/IECEx-certificering voor gevaarlijke gebieden

Toekomstige trends in proportionele kleptechnologie

Industrie 4.0-integratie

- IoT-connectiviteit:Draadloze monitoring en cloudgebaseerde analyses

- Machinaal leren:Voorspellende algoritmen voor optimale prestaties

- Digitale tweeling:Virtuele klepmodellen voor systeemsimulatie

- Blockchain:Beveiligde onderhoudsgegevens en authenticatie van onderdelen

Geavanceerde materialen en ontwerp

- Additieve productie:Complexe interne geometrieën voor verbeterde stromingseigenschappen

- Slimme materialen:Legeringen met vormgeheugen voor adaptieve besturing

- Nanotechnologie:Geavanceerde coatings voor verbeterde slijtvastheid

- Bio-geïnspireerd ontwerp:Vloeistofdynamica-optimalisatie uit de natuur

Duurzaamheidsfocus

- Energieterugwinning:Regeneratieve circuits met proportionele regeling

- Biologisch afbreekbare vloeistoffen:Compatibiliteit met milieuvriendelijke hydrauliek

- Levenscyclusanalyse:Ontwerp voor recycleerbaarheid en verminderde impact op het milieu

- Efficiëntie-optimalisatie:AI-gestuurde regeling voor minimaal energieverbruik

Kosten-batenanalyse en ROI-overwegingen

Initiële investering versus operationele besparingen

Typische terugbetalingsberekening:

Proportionele kleppremie: $ 2.000-5.000

Energiebesparing: 15-30% van het hydraulisch energieverbruik

Minder onderhoud: 25% minder servicebezoeken

Verbeterde productiviteit: 10-15% cyclustijdreductie

Gemiddelde ROI: 12-24 maanden in toepassingen met hoog gebruik

Factoren van de totale eigendomskosten

- Energieverbruik:Variabele versus vaste stroomsystemen

- Onderhoudskosten:Geplande versus reactieve onderhoudsstrategieën

- Vermindering van downtime:Voorspellende onderhoudsmogelijkheden

- Productkwaliteit:Verbeterde consistentie vermindert de uitvalpercentages

Conclusie

Hydraulische proportionele kleppen vertegenwoordigen een kritische technologie die een brug slaat tussen traditioneel hydraulisch vermogen en moderne elektronische regelsystemen. Hun vermogen om nauwkeurige, continue controle te bieden, maakt ze essentieel voor toepassingen die nauwkeurigheid, efficiëntie en soepele werking vereisen.

Belangrijkste punten voor implementatie:

- Zorg ervoor dat de klepspecificaties zorgvuldig overeenkomen met de toepassingsvereisten

- Investeer in een goed systeemontwerp en vloeistofreinheid

- Plan voor integratie met bestaande besturingsarchitecturen

- Houd rekening met de vereisten voor onderhoud en ondersteuning op de lange termijn

Terwijl de productie zich ontwikkelt in de richting van meer automatisering en precisie, blijft de technologie van proportionele kleppen evolueren met slimmere diagnostiek, betere connectiviteit en verbeterde prestatiemogelijkheden.

Of het nu gaat om het upgraden van bestaande apparatuur of het ontwerpen van nieuwe systemen, het begrijpen van proportionele kleptechnologie helpt de prestaties van het hydraulische systeem te optimaliseren en tegelijkertijd voorbereidingen te treffen voor toekomstige Industrie 4.0-integratievereisten.

Klaar om proportionele kleptechnologie in uw hydraulische systemen te implementeren? Overweeg overleg met ervaren automatiseringsingenieurs om een optimale selectie en integratie voor uw specifieke toepassingen te garanderen.